Обоснование процесса получения композиционных антифрикционных самосмазывающихся материалов с заданными техническими характеристиками методом химического наноконструирования

Аннотация

Предложена концепция химического наноконструирования композиционных антифрикционных самосмазывающихся материалов со специфическими характеристиками.

Ключевые слова: композиционный материал, трение, полимер, химическое моделирование, модификация, структура.

Основным критерием надежности и долговечности работы машин и механизмов является работоспособность трущихся пар, представляющих собой подшипниковые узлы скольжения. Износ движущихся элементов приводит к преждевременному выходу их из строя. Для создания надежной техники требуется наличие износостойких материалов и покрытий, эксплуатируемых в широком диапазоне нагрузок, скоростей, температур и работоспособных в различных средах, и климатических условиях. Данную проблему усугубляет еще и тот факт, что эти материалы работоспособны в узлах трения только при наличии в зоне контакта смазок и масел. Смазки при нарушении герметичности узлов загрязняют окружающую среду, пагубно влияя на флору и фауну, а сами материалы должны быть стойкими к действию биологически активных сред, какими являются активно развивающиеся биологические объекты и особи.

Создать универсальный материал, работоспособный в узлах трения без смазки и обладающий широким спектром физико-механических, теплофизических и триботехнических свойств не представляется возможным. Однако разработать материал с комплексом определенных свойств для конкретного узла трения стало возможным за счет применения композиционного подхода при формировании будущего материала.

Так возникла необходимость в наличии широкого круга антифрикционных самосмазывающихся композиционных материалов с заданными свойствами. Анализ данной проблемы показывает, что в стране нет производств, обеспечивающих в достаточном объеме такими материалами современное машиностроение. Многообразие матричных связующих материалов, наполнителей и многофункциональных добавок позволяет направленно регулировать свойства разрабатываемых композитов.

Комплекс теоретических, научно-исследовательских, экспериментальных, конструкторских и технологических работ, объединенных для реализации процесса модификации свойств известных полимерных материалов, рассматривается нами как процесс химического наноконструирования композиционных самосмазывающихся материалов с заданными техническими характеристиками. Основные элементы процесса объединены в схему, представленную на рис.1. Главным этапом данного процесса является обоснование выбора исходных компонентов и их влияние на свойства полученного полимерного композита.

Полимерная основа композита. Целесообразность использования полимеров в машиностроении в качестве матрицы конструкционных материалов антифрикционного назначения обусловлено следующими факторами: низким в сравнении с металлами коэффициентом трения; высокой для конструкционных материалов удельной прочностью (отношение прочности к плотности); способностью воспринимать упругие деформации, препятствующие образованию адгезионного сцепления в зоне трения полимер-металл; стойкостью к действию многих агрессивных по отношению к металлам жидких и газообразных сред; стойкостью к действию абразивных частиц, которые, внедряясь

Изучение условий работы узла трения. Составление ТЗ к материалу |

Теор. обоснования вы- |

Оптимизация состава композита | ||||||||||||||||||

|

Исходные компоненты: изучение состава, свойств, структуры, процессов физико-химического взаимодействия с другими компонентами и структурами | ||||||||||||||||||||

|

Связующее |

Пластификатор |

Наполнители | ||||||||||||||||||

|

Обработка исходных компонентов | ||||||||||||||||||||

|

Сушка, термообработка |

Измельчение |

Модификация свойств за счет нанотехнологий | ||||||||||||||||||

|

Смешение исходных компонентов (шихта) | ||||||||||||||||||||

|

Дозировка компонентов |

Порядок смешения |

Время смешения |

Температура смешения |

Среда |

Прочие факторы | |||||||||||||||

|

Формование из исходной шихты заготовок или готовых изделий одним из известных способов переработки полимеров | ||||||||||||||||||||

|

Литье под давлением |

Экструзия |

Прессование |

Полимеризация в блоки |

Центрифугирование |

Раскатка |

Намотка |

Другие методы | |||||||||||||

|

Факторы, влияющие на процесс формования | ||||||||||||||||||||

|

Давление |

Температура |

Время |

Среда |

Прочие факторы | ||||||||||||||||

|

Термическая обработка заготовок и готовых изделий | ||||||||||||||||||||

|

Вид |

Среда |

Температура |

Время |

Другие параметры | ||||||||||||||||

|

Контроль качества продукции (заготовки и готовые изделия) | ||||||||||||||||||||

|

Осмотр, обмер |

Физико-механич. свойства |

Тепло-физ. показатели |

Триботех-нич. характеристики |

Прочие специальные параметры | ||||||||||||||||

|

Механическая обработка заготовок (при необходимости) | ||||||||||||||||||||

|

Точение |

Фрезерование |

Сверление |

Другие виды механической обработки | |||||||||||||||||

|

Выпуск технической документации | ||||||||||||||||||||

|

Технические условия |

Технический паспорт |

Сертификат качества |

Другая техническая документация | |||||||||||||||||

|

Установка готовых изделий в узлы трения | ||||||||||||||||||||

|

Механическое крепление |

Запрессовка |

Приклеивание |

Другие способы крепления | |||||||||||||||||

|

Эксплуатация узла в машине | ||||||||||||||||||||

Рис.1. Схема химического наноконструирования композиционных полимерных антифрикционных самосмазывающихся материалов с заданными ТХ

в полимерный материал, предотвращают узлы трения от заеданий и задиров; способностью гасить колебания, что снижает шумовые эффекты при трении, поглощает вибрацию, вызывающую фретинг-коррозию; снижением веса подшипниковых узлов вследствие низкого удельного веса: снижением металлоемкости и экономии цветных металлов; технологичностью переработки в изделия; возможностью образовывать композиты с прогнозируемыми свойствами.

Полимеры обладают и рядом свойств, ограничивающих область их применения. К ним можно отнести: склонность к старению и биоповреждениям; деформирование под нагрузкой; сравнительно невысокую теплостойкость, низкие теплофизические характеристики; высокое водопоглощение, нестабильные триботехнические характеристики.

Расширение сферы использования полимеров ведется в двух направлениях [1]. Первое – синтезирование новых полимерных материалов с заданными свойствами. Этот путь сложен и требует значительных материальных затрат на научные исследования и организацию производства. Второе – это модификация свойств известных типов полимеров. Наиболее доступным и приемлемым видом модификации является создание композиционных материалов, представляющих собой многокомпонентную систему, способную изменить первоначальные свойства полимера.

Опыт применения полимерных материалов в узлах трения машин показывает, что основой композита для антифрикционных материалов могут являются: полиамиды, полиолефины, фторопласты, пентапласты (ПБО), эпоксидные смолы. В табл. 1 приведены свойства данных полимеров [2]. Из них широко используют термопластичные материалы полиамидной группы [3].

К наиболее распространенным алифатическим полиамидам,

Таблица 1

Полимер-ный материал |

Прочность сжа |

Прочн. при растяжении, Мпа |

Твердость по Бринеллю, Мпа |

Теплостойкость по |

Коэф. |

|

Полиамиды |

45-100 |

60-110 |

70-120 |

140-180 |

0,20-0,25 |

|

Полиолеф. |

12-30 |

- |

15-60 |

100-120 |

0,10-0,20 |

|

Фторопласт |

14-20 |

20-40 |

30-40 |

85-110 |

0.06-0.20 |

|

Пентапласт |

40-55 |

60-80 |

80-110 |

155-165 |

0,14-0,18 |

|

Эпокс. смол |

43-75 |

120-200 |

110-120 |

50-80 |

0,16-0,22 |

производимым в промышленном масштабе, относятся:

- полигексаметиленадипинамид – (Полиамид 66)

[-HN(CH2)6NHCO(CH2)4CO-]n

- полигексаметиленсебацинамид - (Полиамид 610)

[-HN(CH2)6NHCO(CH2)6CO-]n

- поли-Е-капромид – (Полиамид 6)

[-HN(CH2)5CO-]n

- поли-W-энантоаамид – (Полиамид 7)

[-HN(CH2)6CO-]n

- поли-W-ундеканамид – (Полиамид 11)

[-HN(CH2)10CO-]n

- полидодеканамид – (Полиамид 12)

[-HN(CH2)11CO-]n

Свойства их изменяются в широких пределах в зависимости от структуры. Молекулы полиамидов в твердом состоянии имеют конформацию плоского зигзага. Максимальная степень кристалличности зависит от симметрии звеньев и от регулярности их расположения в макромолекуле. Физико-механические свойства полимеров представлены в табл. 2 [2].

Таблица 2.

Свойства |

П – 6 |

П- 7 |

П - 11 |

П - 12 |

П - 66 |

П 610 |

|

Плотность, кг/м3 |

1130 |

1300 |

1040 |

1020 |

1140 |

1100 |

|

Разрушающее |

85-100 |

80-100 |

60-110 |

60-63 |

100-120 |

70-90 |

|

Твердость по Бринеллю, МПа |

140-150 |

140-150 |

70-80 |

75-80 |

80-120 |

100-150 |

|

Температура хрупкости, 0С |

-25 |

-30 |

-60 |

-80 |

-30 |

-60 |

|

Водопоглощение,% |

8-12 |

6-7 |

0,5-1,5 |

0,5-1,5 |

7-8 |

3-4 |

|

Коэфф. трения |

0,22 |

0,18 |

0,16 |

0,17 |

0,25 |

0,.20 |

|

Температура переработки, 0С |

|

|

|

178-179 |

255-264 |

215-221 |

Расширение сферы их применения привело к изысканию путей и средств управления структурой поверхностных слоев трибосистем на наноуровне.

Пластификация полимеров.

Теоретические основы создания полимерных самосмазывающихся материалов были заложены проф. Кутьковым А.А. и продолжены его учениками в научно–производственном центре ОКТБ «Орион» [4].

Процесс пластификации сопровождается введением в полимеры многофункциональных пластификаторов, повышающих эластичность и пластичность материала при переработке и эксплуатации. Непременным условием пластификации является термодинамическая совместимость пластификатора с полимером, которая зависит от их природы. На практике широко применяют как хорошо совместимые, так и ограниченно совместимые с полимером пластификаторы. [5]. Свойства системы полимер-пластификатор зависят от способа пластификации.

Различают внешнюю (межпачечную) и внутреннюю пластификации [6]. Непременным условием внешней пластификации является совместимость полимера с пластификатором. Молекулы пластификатора уменьшают силы межмолекулярного взаимодействия между цепями полимера, частично замещая связи звеньев макромолекул. Молекулы пластификатора раздвигают полимерные цепи и окружают их, образуя промежуточные слои. Цепи полимера становятся более гибкими, эластичными, что и сказывается на повышении пластичности полимера. Внутренняя пластификация сопровождается химической реакцией, в результате которой изменяется структура самой цепи полимера. Это приводит к ослаблению межмолекулярных связей между крупными элементами надмолекулярной структуры. Пластификатор не способен равномерно распределяться в объеме полимера, а действует на границе раздела между элементами, изменяя механические и термодинамические свойства.

Если количество введенного в полимер пластификатора превышает концентрацию, соответствующую равновесному пределу его совместимости с полимером, то избыток пластификатора может выделяться из системы в процессе эксплуатации материала, особенно при воздействии внешних факторов. Была предложена модель «выпотевания» пластификатора из объема полимера на поверхность трения при повышении температуры в зоне локального фрикционного контакта с металлом. Данная модель и послужила началом создания нового класса самосмазывающихся пластмасс.

Технология химического конструирования самосмазывающихся полимерных композиций [7] предусматривает высокую пластификацию полимерной матрицы. Известно, что для процесса пластификации полимера достаточно введение от 3 до 7% пластификатора. Чтобы одновременно придать полимеру и свойства самосмазывания необходимо ввести в матрицу до 20% пластификатора-смазки. Веществами, способными одновременно быть пластификатором для полимера и образовывать на поверхностях трения полимер-металл смазочные пленки, являются высшие жирные кислоты (олеиновая, стеариновая, рицинолевая), масла их содержащие (хлопковое, маисовое, касторовое), а также спирты, эфиры и др. соединения, имеющие дифильное строение (полярная группа и длинная углеродная цепь). Возможность введения этих компонентов в качестве пластификатора в расплав полиамидов при полимеризации обусловлено многими факторами, основным из которых является температурная совместимость расплава полимера и пластификатора. Температурный диапазон переработки полиамидов представлен в табл. 2. Из многообразия отечественных смазочных материалов, содержащих в своем составе высшие жирные кислоты и сохраняющих смазочные свойства при этих температурах, можно выделить масла и технические жидкости, представленные в табл. 3. Однако следует учитывать, что смазочные свойства синтетических жидкостей ниже, чем у масел.

Для авиационного масла нагрузка заедания составляет 600-800 Н, а для ПФМС-4 она не превышает значения 100 Н. Жидкие

Таблица 3

|

Наименование смазочного материала (масла) |

Температурный |

|

Авиационное масло МС-20 |

240 – 270 |

|

Касторовое масло |

240 - 250 |

|

Цилиндровые масла 24, 38, 52 |

250 |

|

Вакуумное масло ВМ-5 |

230 |

|

Индустриальные масла И-40, И-50 |

до 200 |

|

Жидкость ПФМС-4 |

300 |

|

Полиэтилсилоксановая жидкость ПЭС-5 |

265 |

|

Кремнийорганические жидкости |

250 |

|

Перфторалкилполиэфир ПЭФ-240 |

240 |

|

Жидкость ПМС-200 |

200 |

смазочные материалы не всегда удается ввести в нужном количестве в полимер на стадии его переработки в изделия. Возможны случаи отделения масла от расплава полимера, неравномерное его распределение в объеме. Наиболее перспективным стало использование пластичных смазок, состоящих из смеси минеральных и синтетических масел, стабилизированных мылами высших жирных кислот или другими загустителями.

На машине трения были проведены сравнительные испытания смазочной способности отобранных пластичных смазок, результаты которых представлены в таблице 4. В качестве критериев оценивались: несущая способность смазки (критическая нагрузка заедания), антизадирные, антиизносные и антифрикционные свойства.

Таблица 4

|

Вид смазки |

Критическая нагрузка, кГс (n=1400 об/мин) |

Антизадирные свойства при Р=75 кГс, мм (n=700 об/мин) |

Антиизносные свойства при Р= 15 кГс, мм |

Антифрик- ционные свойства, |

|

ЦИАТИМ - 221 |

18,5 |

1,560 |

0,520 |

0,121 |

|

Ц - 201 |

39,5 |

1,210 |

0,480 |

0,110 |

|

Униол - 1 |

51,6 |

1,300 |

0,460 |

0,102 |

|

УТ 1 |

62,6 |

1,150 |

0,420 |

0,097 |

|

№ 158 |

73,1 |

1,110 |

0,390 |

0,088 |

Наилучшей смазочной способностью обладает смазка № 158, которая и была опробована в качестве смазки-пластификатора при химическом наноконструировании самосмазывающегося композита. Однако при эксплуатации пар трения в экстремальных условиях образующиеся смазочные слои между полимером и металлом могут разрушаться. Это приводит к резкому локальному повышению коэффициента трения, поверхностному разогреву, схватыванию поверхностей, а в дальнейшем к деструкции полимера и выходу из строя узла трения.

При прорыве смазочной пленки роль последней могут выполнять твердые смазочные материалы (ТСМ), имеющие высокие триботехнические характеристики и исключающие задир при пуске и остановке высокоскоростных узлов трения [8].

Твердые смазочные материалы. По механизму смазочного действия их можно разделить на две группы. Смазки первой группы модифицируют химически поверхности трения. Пленки, образующиеся вследствие химической реакции, снижают коэффициент трения, износ и предотвращают схватывание. К таким ТСМ прежде всего следует отнести йодистые соединения металлов, фосфаты, хлориды и некоторые окислители.

К смазкам второй группы относятся вещества, химически не взаимодействующие с поверхностями трения. Обладая слоистой структурой, они проявляют высокие антифрикционные свойства. К этой группе относят графит, дисульфиды молибдена и вольфрама, нитрид бора, фталоцианин меди, слюду, тальк и др. Их влияние в качестве добавок на смазочную способность смазок изучено достаточно полно [8,9]. Наибольшее распространение в качестве твердых смазочных материалов получили первые два – это графит и дисульфид молибдена.

Объяснение такому явлению было выдвинуто в гипотезе о конформационных переходах в кристаллических структурах с тригонально-призматической координацией атомов, к которым относится и структура МоS2 [10]. Высокая смазочная способность МоS2 объясняется не за счет скольжения одного слоя относительно другого, а за счет конформационных превращений в поверхностном слое кольца с тригонально - призматической координацией атомов молибдена и серы из оной конформации (выпуклой) в другую (вогнутую) через плоскую конформацию. В условиях повышенных нагрузок, скоростей, температур, в среде инертных газов роль структурно-кинетического механизма скольжения в поверхностном слое МоS2 возрастает.

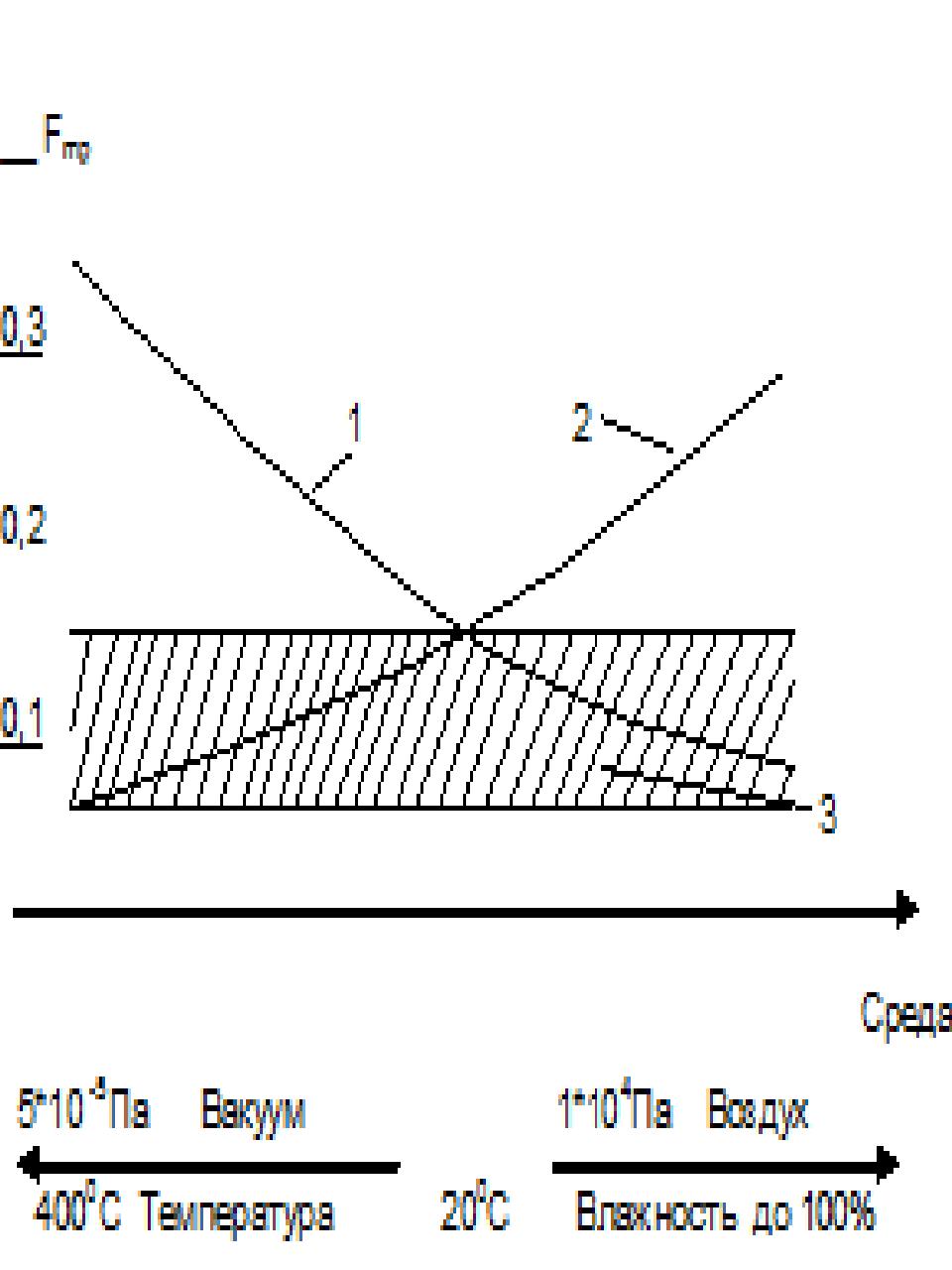

Противоположное действие на смазочные свойства графита и МоS2 окружающей среды и условий использования дало предпосылку к формированию комплексной твердосмазочной добавки, содержащей смесь графита и МоS2 и предназначенной для работы в переходных режимах эксплуатации, в т.ч. воздух - вакуум. Механизм совместного действия смеси графита и МоS2 можно условно разбить на этапы:

1.При работе узла трения в легком, кратковременном режиме

( при малых нагрузках и скоростях) в присутствии кислорода, во влажном воздухе, в интервале температур от минус 40 до плюс 400С - свои лучшие смазочные свойства проявляет графит.

2.При работе узла в тяжелом режиме, при высоких нагрузках и скоростях, когда в зоне трения происходит значительный разогрев и испарения паров воды, а также при работе в вакууме и др. инертных газах лучшие смазочные свойства проявляет МоS2.

3.В промежуточных режимах работы узла трения, а также в переходных режимах воздух-вакуум возможно проявление совместного смазочного действия графита и МоS2.

Рис. 2. Характер изменения антифрикционных свойств в зависимости от условий эксплуатации и среды: 1 – графит; 2 – МоS2; 3 – область их совместного смазочного действия.

Учитывая, что триботехнические свойства композиционного полимерного материала будут во многом определяться совместным действием пластификатора (смазки) и твердых смазочных наполнителей, то очевидным является общая оценка их смазочной способности.

Исследования по влиянию твердых смазочных материалов на свойства пластичных смазок [9] показали, что введение в смазки до 10% наполнителей не изменяет их реологических свойств. Были проведены исследования ТСМ (графит марки С-1 и МоS2 марки МВЧ-1) на смазочную способность пластичной смазки №158 при массовой доле 3; 5 и 10 %. Смазочная способность композиций оценивалась по критической нагрузке заедания и коэффициенту трения (табл.5).

Таблица 5

Состав смазочной композиции |

Критическая нагрузка заедания |

Коэффициент трения | |||

|

Ркр., Н |

% улуч. |

F тр. |

% ул. | ||

|

Смазка №158 |

69,0 |

- |

0,110 |

- | |

|

Добавка 3 вес.% С |

60.5 |

14 |

0,091 |

21 | |

|

Добавка 5 вес.% С |

54,7 |

26 |

0,081 |

36 | |

|

Добавка 10 вес.% С |

56,5 |

22 |

0,084 |

31 | |

|

Добавка 3 вес.% МоS2 |

55,6 |

24 |

0,089 |

23 | |

|

Добавка 5 вес.% МоS2 |

50,7 |

36 |

0,088 |

25 | |

|

Добавка 10 вес.% МоS2 |

53,2 |

29,6 |

0,090 |

22 | |

|

Комплексная до-бавка 5 вес. % смеси С и МоS2 |

1 : 4 |

61,6 |

12 |

0,089 |

23 |

|

1 : 1 |

61,0 |

13 |

0,085 |

29 | |

|

4 : 1 |

49,2 |

40 |

0,077 |

44 | |

Лучшую смазочную способность проявила пластичная смазка с добавлением 5% наполнителя. Это количество и было принято при формировании комплексной твердосмазочной добавки, состоящей из смеси графита и МоS2. При проведении экспериментов нами изменялось соотношение компонентов. Наилучшие результаты проявила смесь в которой на каждые 100 вес. % графита добавлялось 25 вес. % МоS2. В целом смазочная способность автомобильной смазки №158 улучшилась более чем на 40 %.

Получение композиционного материала. После теоретического обоснования выбора исходных компонентов в виде связующего, многофункционального пластификатора и комплексной твердосмазочной добавки, осуществляя поэтапный процесс химического наноконструирования, представленного на рис. 1, нами был получен композиционный полимерный антифрикционный самосмазывающийся материал, обладающий улучшенными триботехническими свойствами по сравнению с полиамидом П-610 (табл. 6). В 4 раза увеличился фактор работоспособности, в 2 раза снизился коэффициент трения, увеличилась гидрофобность композиции, а также улучшились и др. показатели, в частности коэффициент теплопроводности и коэффициент линейного термического расширения. Созданный композиционный антифрикционный самосмазывающийся материал расширил возможную область применения исходного полимера.

Выводы

1.Практически подтверждена предложенная схема химического наноконструирования полимерных композиционных материалов с регулируемыми техническими характеристиками. Схема представляет собой законченный цикл, включающий научно-исследовательские, опытно-конструкторские и технологические работы, начиная от составления ТЗ на материал с требуемыми техническими характеристиками до эксплуатации разработанного материала в узле трения машины.

Таблица 6

|

Свойства композита |

Состав композита | ||

|

П-610 |

П-610 + |

П-610 + | |

|

Доля введения смазки, % |

- |

до 7 |

до 20 |

|

Раз. напряж. при сжатии, МПа |

85-90 |

85-90 |

85-90 |

|

Фактор РV, МПа*м/с |

до 0,3 |

до 0,8 |

до 1,2 |

|

Коэффициент трения |

0,25-0,30 |

0,18-0,22 |

0,08-0,14 |

|

Водопоглощение, % |

3,3 |

2,5 |

до 2,0 |

2. Данная схема может быть применима при создании композиционных износостойких металлических покрытий с заданными свойствами, обеспечивающих требуемый ресурс работы в агрессивных жидкостях и газах.

3.Существенно расширена область применения композиционных материалов в трибосопряжениях, обеспечивающая работоспособность в экстремальных условиях эксплуатации при высоких нагрузках, скоростях, температурах, различных средах и климатических условиях.

4.Предложено применение в композиционных антифрикционных материалах комплексной твердосмазочной добавки на основе графита и молибденита с целью обеспечения смазочной способности материала в переходных режимах эксплуатации.

5.Работа выполнялась в рамках гранта Президента РФ № МК-1859.2010.8 для государственной поддержки молодых ученых

Список литературы

1.Белый В.А. Проблемы создания композиционных материалов и управление их фрикционными свойствами // Трение и износ. Минск: Наука и техника. 1982, т.3, с.389-395

2.Николаев А.Ф. Технология пластических масс / М.: Химия. 1990, 368 стр.

3.Полимеры в узлах трения машин и механизмов: Справочник / Под ред. А.В. Чичинадзе.// М.: Машиностроение. 1980. 208 с.

4.Кутьков А.А. Износостойкие и антифрикционные покрытия / М: Машиностроение , 1976, 152 стр.

5.Энциклопедия полимеров. М.: 1974, т 2., 1032 стр.

6.Брацихин Е.А., Шульгина Э.С. Технология пластических масс. Л.: Химия,1982, 324 стр.

7.Конструирование антифрикционных самосмазывающихся полимерных материалов с заданными свойствами / П.Д.Дерлугян, В.Т.Логинов, А.С.Сухов, И.Д.Дерлугян // Известия СКНЦ ВШ. Технические науки. Ростов-на-Дону,1987, №3, с.61-67

8.Твердые смазки: опыт применения и перспективы / В.Н.Пучков, А.П. Семенов, В.Т.Павлов // Трение и смазка в машинах и механизмах. М: Машин., №11,2007, с.36-46

9.Фукс И.Г. Добавки к пластичным смазкам./ М.: Химия, 1982

10.Псевдовращение и конформацимонные переходы в кристаллических структурах с тригонально-призматической координацией атомов / В.А.Щеголев, И.Д.Дерлугян, П.Д.Дерлугян // Структурная химия. Новосибирск: Наука. Сиб. отд., 1987, т.28 №2, с.86-90.