Новые конструкции и технологии изготовления напильников на основе применения твердых покрытий

Аннотация

Дата поступления статьи: 13.02.2013В статье приведены новые технологии и конструкции инструментов для опиливания деталей машин. Получен ряд новых технических решений в области создания инновационного металлообрабатывающего инструмента для опиливания деталей машин, обладающего комплексом технико-экономических преимуществ перед существующими аналогами. Показаны пять вариантов конструкций и технологий изготовления напильников и надфилей, основанных на использовании твердых покрытий. Новые инструменты отличаются низкой себестоимостью, малой трудоемкостью изготовления и высокими эксплуатационными характеристиками.

Ключевые слова: трибология, опиливание, напыление, твердосплавные покрытия, износ, самозатачивание, сменные режущие пластины

Напильники – одни из наиболее давно известных (с 12 века) и применяемых слесарных инструментов во многих областях деятельности человека (металлообработка, деревообработка, выделка кожи). Патентные исследования показали [1-3], что, несмотря на бурное развитие инновационных технологий во всем мире [4], в нашей стране за последние 10 лет новые разработки по конструкциям и способам изготовления напильников отсутствуют. В 90-е годы в данном направлении наметилась тенденция использования в качестве режущих элементов не традиционных зубьев, нарезанных или насеченных из материала напильника, а специальных твердых вставок (стерженьков, пластин). Появилась идея изготовления самозатачиваемых напильников в процессе эксплуатации за счет обеспечения регулируемого выдвижения режущих вставок или истирания легкоизнашиваемого материала, располагаемого между твердыми пластинами. Однако анализ предложенных технических решений показывает, что процесс изготовления таких напильников более трудоемкий и дорогостоящий по сравнению с традиционными технологиями, что, по-видимому, и стало причиной того, что напильники подобного типа в настоящее время не применяются в промышленности.

Одной из ведущих тенденций в области повышения качества металлообрабатывающего инструмента является использование различных твердых покрытий [5, 6]. В лаборатории наноструктурированных покрытий СамГТУ разработан ряд новых конструкций напильников, основанных также на применении высокопроизводительных технологий нанесения твердых покрытий для формирования рабочей поверхности инструмента. Это позволяет повышать стойкость инструмента, его эффективность и, в ряде конструкций, снизить себестоимость напильников.

1. Напильники с абразивным твердым слоем

Данная конструкция инструмента основана на том, что на металлическую заготовку наносят твердое абразивное покрытие. В качестве абразивного покрытия наносят твердое детонационное покрытие (твердосплавное, металлокерамическое, керамическое и др.), степенью абразивного действия которого управляют выбором толщины напыленного слоя, выбором дисперсности и материала напыляемых частиц, а также направлением детонационной обработки заготовок. При этом используется естественное свойство детонационных покрытий приобретать при многослойном напылении равномерный твердый шероховатый слой по всей обрабатываемой поверхности.

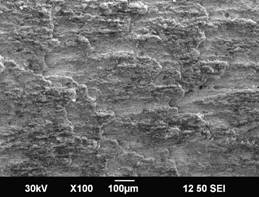

Исследования показали, что чем толще наносимый слой и крупнее частицы напыляемого материала, тем достигается более высокая шероховатость и абразивное действие покрытия. Напыление покрытия под определенным углом наклона к поверхности вызывает образование характерных микро- и макровыступов (рис. 1), ориентированных в сторону вылета частиц из ствола детонационного комплекса и играющих роль твердых зубьев при опиливании поверхностей. Такие «зубья», сформированные твердосплавным покрытием (твердостью до 1500 кгс/мм2) способны срезать микростружку даже с закаленных стальных деталей (твердостью до 600 кгс/мм2).

Рис. 1. - Образование ориентированных выступов при наклонном напылении твердосплавного покрытия (ВК-12)

Высокая производительность описанной технологии обусловлена тем, что современные автоматизированные детонационные комплексы (АДК) («Обь», «Дракон» и др.) для напыления порошковых материалов позволяют наносить до 3-х килограмм покрытия в час. Скорострельность АДК составляет 10…20 выстрелов в секунду. За каждый происходит напыление слоя толщиной 15 мкм на площади 5 см2. Это позволяет поучать формировать абразивный слой за несколько секунд. Кроме того, твердосплавное покрытие в качестве абразивного материала обладает более высокой коррозионной стойкостью, износостойкостью и красностойкостью, чем стальные напильники и более высокой термостойкостью, чем алмазные напильники. В качестве основы под покрытие можно брать недорогие металлы (низкоуглеродистые стали и т.п.). Прочная связка между частицами напыленного абразивного слоя позволяет повысить стойкость инструмента и исключить шаржирование абразивных частиц в обрабатываемую поверхность, что позволяет их использовать при обработке поверхностей трения. Производство абразивного инструмента с помощью детонационных методов позволяет значительно снизить себестоимость изготовления единицы продукции, а также требует гораздо меньше производственных площадей. Использование при напылении энергии газов позволяет снизить расходы электроэнергии в инструментальном производстве.

Образцы инструмента, полученные по данной технологии, приведены на рис. 2.

Рис. 2. Образцы надфилей с абразивным твердосплавным покрытием.

2. Напильники с износостойким антисальниковым покрытием

При обработке мягких материалов (полимеров, пластичных металлов) возникает проблема быстрого засаливания рабочей поверхности. В этом случае эффективно использование твердых композиционных покрытий, имеющих высокую износостойкость и малый коэффициент трения в контакте с обрабатываемым материалом. К таким покрытиям относится, например, хром-алмазное покрытие, формируемое электрохимическим методом при введении в электролит хромирования суспензии ультрадисперсных алмазов. Подобные технологии широко применяются в настоящее время для повышения стойкости инструмента [7]. Обработка рабочей поверхности хром-алмазным покрытием повышает стойкость инструмента, но при этом усложняется технология изготовления и возникают проблемы с утилизацией шестивалентного хрома, что отражается в росте его себестоимости. Образцы таких напильников приведены на рис. 3.

Рис. 3. Нанесение на рабочие поверхности напильника износостойкого хром-алмазного покрытия

3. Самозатачиваемые напильники

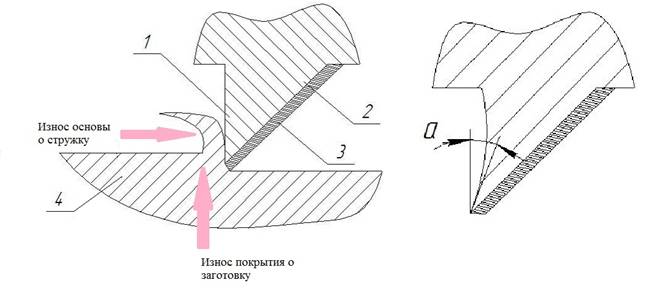

Разработка данной конструкции направлена на повышение эффективности инструмента для опиливания поверхностей, за счет реализации эффекта самозатачивания зубьев напильников. Технология изготовления такого инструмента включает следующие операции. Изготавливают металлическую заготовку для напильника необходимой формы и размеров. В качестве материала заготовок используют любые недорогие марки малоуглеродистых сталей (например, сталь 2, сталь 3, сталь 10 и т.д.). Это позволяет снизить себестоимость напильников. На рабочих поверхностях заготовок формируют зубья, необходимой формы и размеров любым известным методом (например, фрезерованием, насеканием, протягиванием и т.д.). На спинки зубьев наносят твердое покрытие (например, хром, нитрид титана, твердый сплав и др.) любым известным методом (например, детонационным напылением, осаждением из паровой фазы и др.) не искажающим форму зубьев. В процессе эксплуатации таких напильников у каждого зуба формируются две поверхности трения (рис. 4).

а б

Рис. 4. Иллюстрация эффекта самозатачивания зуба инструмента: а – зуб в исходном состоянии, б – форма зуба после изнашивания об обрабатываемую поверхность и о стружку

Режущая поверхность зуба 1 изнашивается при трении о стружку и передний угол ![]() зуба напильника будет становиться все более положительным. Спинка зуба 2, защищенная твердым покрытием слоем 3, при трении об обрабатываемый материал 4 будет изнашиваться медленнее, чем режущая поверхность и заостряться на вершине зуба. В итоге зубья напильников при эксплуатации примут заостренную форму (эффект самозатачивания) (рис.4. б), что обеспечит повышение стойкости напильников при сохранении высоких режущих свойств. Данный эффект будет сохраняться до полного изнашивания зубьев по высоте.

зуба напильника будет становиться все более положительным. Спинка зуба 2, защищенная твердым покрытием слоем 3, при трении об обрабатываемый материал 4 будет изнашиваться медленнее, чем режущая поверхность и заостряться на вершине зуба. В итоге зубья напильников при эксплуатации примут заостренную форму (эффект самозатачивания) (рис.4. б), что обеспечит повышение стойкости напильников при сохранении высоких режущих свойств. Данный эффект будет сохраняться до полного изнашивания зубьев по высоте.

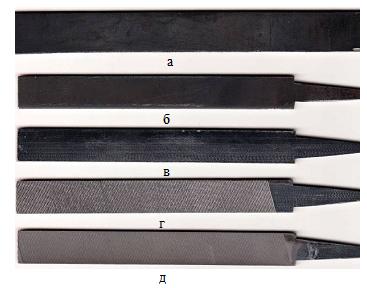

На рис. 5 а-д показаны основные операции изготовления напильников по новой технологии.

Рис. 5. Стадии изготовления напильника: а – стальная полоса; б – обрезка полосы; в – шлифование заготовки в требуемый размер;

г – формирование зубьев; д – детонационное напыление твердого сплава.

4. Напильники с металлизированной абразивной бумагой

Максимально простой и дешевый метод изготовления надфилей с абразивным рабочим слоем реализуется за счет формирования абразивного слоя надфиля из готовых недорогих абразивных материалов (абразивной шкурки) с последующим упрочнением абразивного слоя для обеспечения требуемых стойкостных показателей. Метод заключается в том, что вначале на рабочую поверхность заготовки наклеивают ленту, вырезанную по размеру из абразивной шкурки, имеющей требуемую зернистость, а затем поверхность шкурки покрывают слоем твердого материала (например, твердого сплава или корунда), повторяющим форму абразивных зерен и защищающим их от выпадения и быстрого истирания в процессе эксплуатации.

Предварительные исследования рациональной толщины напыленного детонационным методом металлического слоя (железоникелевый сплав) на поверхность абразивной шкурки показали, что толщина слоя, превышающая 40 мкм приводит к повреждению тканевой основы из-за сильных сжимающих напряжений вплоть до разрыва шкурки при толщине слоя, достигающей 150 мкм для стального покрытия и 60 мкм для твердосплавного покрытия.

Испытания опытных образцов напильников и надфилей с наклеенными на рабочие поверхности полосами металлизированной абразивной бумаги (рис. 6) показали работоспособность при опиливании металлических поверхностей, однако при более низкой стойкости по сравнению со стандартными напильниками.

Рис. 6. Опытные образцы напильника и надфиля с рабочей поверхностью, полученной наклеиванием металлизированной абразивной бумаги

5. Напильники с использованием сменных режущих пластин

Разработка направлена на упрощение восстановления режущих свойств напильника, обеспечение более равномерной обработки поверхности за счет перекрытия обрабатываемых участков поверхности соседними пластинами, а также тем, что сменные режущие пластины выполнены в виде стальных шайб с твердым покрытием на периферийной поверхности.

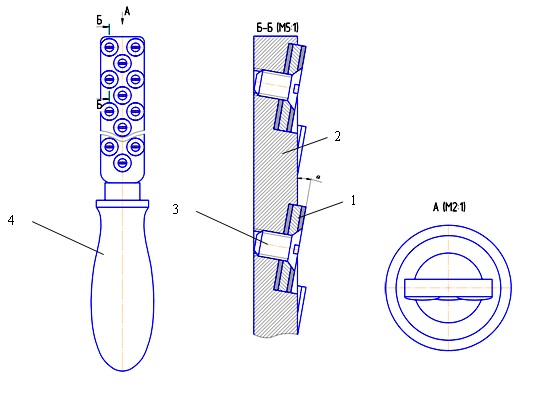

Конструкция данного напильника включает (рис. 7, 8) сменные режущие пластины 1, закрепленные в посадочные места корпуса 2 винтами 3. На хвостовике корпуса расположена рукоятка 4.

Рис. 7. Конструкция напильника со сменными режущими пластинами: 1 – сменные режущие пластины; 2 – корпус напильника; 3 – винты для крепления пластин в посадочных местах корпуса; 4 – рукоятка напильника; a - угол наклона сменных режущих пластин по отношению к корпусу напильника.

Рис. 8. Напильник со сменными режущими пластинами

Сменные режущие пластины расположены в посадочных местах корпуса таким образом, что режущие кромки сменных режущих пластин, расположенных в соседних рядах перекрывают друг друга (например, могут быть выполнены в шахматном порядке), причем посадочные места выполнены таким образом, что пластины располагаются в них под углом a к рабочей поверхности корпуса в диапазоне 1…40°, который выбирается в зависимости от твердости обрабатываемого материала (чем тверже обрабатываемый материал – тем меньше угол наклона).

При износе режущих кромок в результате эксплуатации напильника восстановление его режущих свойств может обеспечиваться поворотом пластин вокруг оси на угол, при котором место изношенной режущей кромки займет неизношенный участок или переворотом пластины. Причем указанные процедуры могут выполняться независимо с каждой пластиной. Это обеспечивает возможность быстрой замены или восстановления режущих свойств на наиболее изношенных участках напильника.

Основные преимущества описанного инструмента: ремонтопригодность за счет использования сменных режущих пластин и высокая стойкостью за счет использования твердосплавных покрытий.

Заключение

Получен ряд новых технических решений в области создания инновационного металлообрабатывающего инструмента для опиливания деталей машин, обладающего комплексом технико-экономических преимуществ перед существующими аналогами. Показаны пять вариантов конструкций и технологий изготовления напильников и надфилей, основанных на использовании твердых покрытий. Новые инструменты отличаются низкой себестоимостью, малой трудоемкостью изготовления и высокими эксплуатационными характеристиками.

Литература:

- Патент РФ № 2120842. Способ изготовления напильников/ Головач В.А. Опубл. 27.10.1998, бюл. №

- А.с. SU1187971. Способ изготовления рабочего слоя абразивного инструмента/ Бурман Л.Л., Уман С.М., Филатов Ю.Д., Невструев Г.Ф. Опубл. 30.10.1985, бюл. №40.

- Патент РФ № 2362666. Способ получения абразивного алмазного инструмента/ Соколов Е.Г., Соколов Г.Я., Грознов Р.И. Опубл. 27.07.2009, бюл. №21.

- Фиговский, О.Л. Израильские нанотехнологии для России [Электронный ресурс] // «Инженерный вестник Дона», 2012, №4 (часть 1). – Режим доступа: http://ivdon.ru/magazine/archive/n4p1y2012/1448 (доступ свободный) – Загл. с экрана. – Яз. рус.

- S. De Cristofaro, N. Funaro, G.C. Feriti High-speed micro-milling: Novelcoatingsfortoolwearreduction [Text] // International Journal of Machine Tools & Manufacture, 2012. - №63. – С.16–20.

- A. Aramcharoen, P. Mativenga, S. Yang, K. Cooke, D. Teer, Evaluation and selection of hard coatings for micro milling of hardened tool steel [Text] // International Journal of Machine Tools & Manufacture, 2008. - №48 (14). – С. 1578–1584.

- Логинов В.Т., Дерлугян П.Д., Данюшина Г.А. Влияние фторированных поверхностно активных веществ на физико-механические свойства никель фосфорных покрытий [Электронный ресурс] // «Инженерный вестник Дона», 2012, №4 (часть 2). – Режим доступа: http://ivdon.ru/magazine/archive/n4p2y2012/1462 (доступ свободный) – Загл. с экрана. – Яз. рус.

- Ненашев М.В., Деморецкий Д.А., Журавлев А.Н. Металлообрабатывающий инструмент со сменными режущими пластинами [Текст] // Известия Самарского научного центра Российской академии наук, 2012. - том 14 №1 (2). – С.406–408.

- K. Golombek, L. Dobrzanski, Hard and wear resistance coatings for cutting tools [Text] // Journal of Achievementsin Materials and Manufacturing Engineering, 2007/ - № 24. - С. 107–110.

- L. Dobrzanski, K. Goombek, J. Kopac, M.Sokovic, Effect of depositing the hard surface coatings on properties of the selected cemented carbides and tool cermets [Электронный ресурс] // «Journal of Materials Processing Technology», 2004, №157–158. – Режим доступа: http://dx.doi.org/10.1016/j.jmatprotec.2004.09.048 (доступ свободный) – Загл. с экрана. – Яз. англ.