Исследование динамической характеристики установки для струйной обработки поверхности

Аннотация

Дата поступления статьи: 06.03.2013В данной статье показана математическая модель динамического процесса установки для струйной обработки поверхности, а также наглядно продемонстрирован график переходного процесса, даны теоретические целочисленные параметры выхода установки в определенный технологический режим.

Ключевые слова: Струйная техника, динамическая характеристика привода, сопло - заслонка, струйная обработка поверхности

На сегодняшний день при струйной обработке с помощью простейших средств механизации, осуществляемой вручную с помощью рабочего [1], зачастую не всегда обеспечивает определенные технологические параметры процесса, что приводит к повышенному расходу жидкости, снижению показателей производительности и надежности. Недостатком предлагаемых схемных решений направленных на стационарную автоматизацию процесса [2, 3, 4] является невысокий диапазон реагирования датчика со сплошной струей. Сопоставляя различные типы пневматических датчиков и их статические характеристики [5], можно сказать, что диапазон измерения датчика с кольцевой струей намного выше, чем у датчика со сплошной струей типа “сопло - заслонка”. В связи с этим для решения данной проблемы была разработана пневмокинематическая схема устройства [6], которая поддерживает постоянные параметры обработки поверхности.

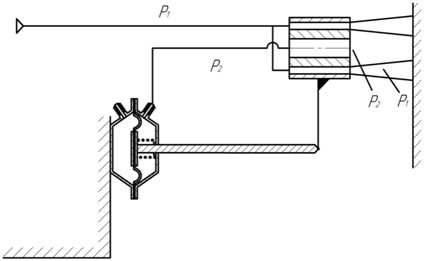

Цель исследования динамики устройства заключается в выявлении переходных процессов связанных с перемещением штока мембранного исполнительного элемента на определенное расстояние, принципиальная расчетная схема такого устройства показана на рисунке 1.

Рисунок 1. Пневмокинематическая схема.

Для упрощения процесса моделирования введем следующие допущения:

- Считаем, что воздух истекает из сопла ламинарным потоком.

- Считаем, что воздух в трубопроводе несжимаем.

- Считаем, что изменение состояния воздуха является изотермическим.

- Считаем компрессор источником неограниченной подачи

Для облегчения получения математической модели функционирования данного устройства можно записать отдельные элементы пневмокинематической схемы в виде типовых передаточных функций для звеньев механизма:

1. Мембранный регулятор с жесткой пружиной [7]:

(1)

(1)

Где: ![]() - передаточный коэффициент датчика

- передаточный коэффициент датчика![]() ,

, ![]() , – площадь мембраны;

, – площадь мембраны;

![]() – постоянная времени датчика

– постоянная времени датчика ![]() ,

, ![]() - жесткость мембраны с пружиной, - приведенная масса газа и подвижных частей датчика;

- жесткость мембраны с пружиной, - приведенная масса газа и подвижных частей датчика;

- коэффициент демпфирования , ![]() – коэффициент вязкого трения;

– коэффициент вязкого трения;![]() - оператор Лапласа.

- оператор Лапласа.

2.Из-за отсутствия теоретического описания функционирования кольцевых сопел, в разработанной математической модели используется описание струйной насадки с кольцевой струей и центральным управляющим каналом:

Где: ![]() - Давление на участке, [Па];

- Давление на участке, [Па];

![]() - Внешний диаметр кольцевого зазора сопла, [м];

- Внешний диаметр кольцевого зазора сопла, [м];

![]() - Расстояние от среза сопла до преграды, [м];

- Расстояние от среза сопла до преграды, [м];

Уравнение регрессии определялось по известной методике аналогичного эксперимента [8], отметим, что данный подход имеет широкую практику применения [9]. Следует заметить, что внутренний диаметр постоянен![]() [м]

[м]

Описание рабочей установки и метода измерений коэффициентов передаточной функции звена:

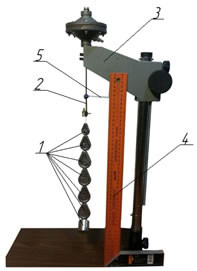

Определение коэффициента упругости в достаточной мере освещено в различной литературе, например [10]. Рабочая установка по определению коэффициентов представляет собой макет (рисунок 2) состоящий из груза 1, подвешенного к штоку 2, измерительную линейку 4. Шток 2 мембранного механизма жестко закреплен на перекладине 3, шток имеет мерную рейку 5, по которой меряется перемещение штока 2. Если груз 1 вывести из состояния покоя, то под действием сил тяжести, преодолев силы упругости, шток мембранного механизма будет начинать линейное перемещение. Зная массу груза m и перемещение штока относительно неподвижного состояния Δl, легко находится коэффициент упругости k.

Значения коэффициента упругости k определяется по формуле, являющейся выражением закона Гука:

![]() (2)

(2)

Где: ![]() – вес груза, при котором пружина удлиняется на величину

– вес груза, при котором пружина удлиняется на величину![]() . Значение

. Значение ![]() отсчитываются по смещению мерной рейки 5 относительно шкалы линейки 4 рисунок 2.

отсчитываются по смещению мерной рейки 5 относительно шкалы линейки 4 рисунок 2.

Предварительно подбиралась масса, при которой происходило смещение штока мембранного механизма, после восьми опытов, находилось среднее значение коэффициента упругости, который и принимался за искомую величину. Груз был заранее тарирован на весах, с погрешностью ±5 грамм. В опыте использовались наборы из грузов массой: 200, 100, 50, 40, 30, 25, 20, 10, 5 граммов, для использования в опытах весов меньше 50 граммов использовались калибровочные гири с заводской пломбой.

Для вычисления коэффициента вязкого трения требовалось нагружать шток мембранного механизма до тех пор пока он не начнет свое перемещение, момент времени когда шток начинает прямолинейное смещение относительно неподвижной точки, указывает преодоление коэффициента сухого трения, следовательно, коэффициент сухого трения kтр будет равен ![]() .

.

Рисунок 2. Установка для определения коэффициента упругости.

Среднее значение коэффициента упругости k принимаем равным 96.067;

Среднее значение коэффициента сухого трения kтр принимаем равным 9.1;

Таким образом, передаточный коэффициент датчика равен:

![]() ;

;

Постоянная времени датчика![]() ;

;

![]() - коэффициент демпфирования

- коэффициент демпфирования ![]()

Рабочие параметры выглядят следующим образом:

Давление P = 600000 [Па], расстояние от среза сопла до обрабатываемой поверхности h = 0.003 [м], масса подвижных частей=0.460[кг].

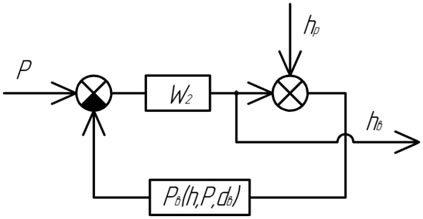

Структурная схема управления данного устройства выглядит следующим образом- рисунок 3.

Рисунок 3. Схема автоматического управления.

Где : ![]() - передаточная функция мембранного регулятора;

- передаточная функция мембранного регулятора;

![]() – функция регрессии насадки, полученная экспериментальным путем;

– функция регрессии насадки, полученная экспериментальным путем;

![]() – начальное давление.

– начальное давление.

![]() - возмущающее воздействие, расстояние между срезом сопла и поверхностью.

- возмущающее воздействие, расстояние между срезом сопла и поверхностью.

![]() – выходной параметр, расстояние перемещения сопла.

– выходной параметр, расстояние перемещения сопла.

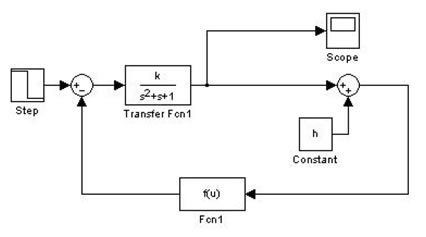

Данную схему смоделировали в программе Simulink- рисунок 4.

Рисунок 4. Схема описания устройства в программе Simulink приложения пакета MATLAB.

Были получены следующие реальные характеристики переходного процесса рисунок 5.

Рисунок 5. Переходный процесс передаточного механизма перемещения с передаточной функцией .

Таким образом, время выхода на технологический режим составляет примерно 0,19 секунд, а длительность переходного процесса около 0,23 секунды, что вполне удовлетворяет технологическим требованиям функционирования устройства. По характеру движения устройства в ортогональной плоскости, возможно в дальнейшем судить о скорости перемещения устройства относительно поверхности.

Литература

- Dakota Wentz. Soda Blaster Abrasive Blasting - It's A Blast[Электронный ресурс] / Custom Classic Trucks, 2008. From the June – Режим доступа:http://www.customclassictrucks.com/techarticles/0806cct_soda_blaster_abrasive_blasting/viewall.html

- Патент №123712 Российская Федерация. Устройство для обработки пневмоабразивной струей поверхностей/ А.Н. Дровников, Г.Д. Диброва, А.В. Трифонов; заявитель и патентообладатель ФГБОУ ВПО «ЮРГУЭС». №2012132357/02; заявл. 27.07.2012; опубл. 10.01.2013 Бюл. №1.

- Дровников А.Н., Диброва Г.Д., Трифонов А.В., Буряков В.Г., Буряков А.Г. Разработка устройства для обработки пневмоабразивной струей поверхностей с изменяющейся кривизной/ Бытовая техника, технология и технологическое оборудование предприятий ЖКХ, сервиса и машиностроения: юбилейный междунар. сб. науч. трудов. Шахты: ФГБОУ ВПО «ЮРГУЭС», 2013. – 108с

- Дровников А.Н., Трифонов А.В. Построение статической характеристики струйной установки [Электронный ресурс] / «Инженерный вестник Дона», 2012, №2. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2012/926.

- Ганулич А.А. Пневмоавтоматика и привод швейного оборудования: Справ. пособие. – М.: Легпромбытиздат, 1986. – 152 с

- Патент №123713 Российская Федерация. Устройство для обработки пневмоабразивной струей поверхностей/ А.Н. Дровников, Г.Д. Диброва, А.В. Трифонов; заявитель и патентообладатель ФГБОУ ВПО «ЮРГУЭС». №2012132722/02; заявл. 31.07.2012; опубл. 10.01.2013 Бюл. №1.

- Топчеев Ю.И. Атлас для проектирования систем автоматического регулирования: Учебное пособие для вузов. – М.: Машиностроение, 1989. – 752 с.

- Дровников А.Н., Трифонов А.В. Экспериментальные исследования образца насадки для струйной обработки объектов жилищно-коммунального хозяйства [Электронный ресурс] / «Инженерный вестник Дона», 2012, №3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2012/974

- Marquez L. D. S., Ribeiro G. P., Brandão G. C., Cardoso V. L. and Ribeiro E. J. Entrapment-cross-linking and the kinetics of lactose hydrolysis [Электронный ресурс] / Brazilian Journal of Chemical Engineering. - 2012. – Режим доступа: http://www.scielo.br/pdf/bjce/v29n1/v29n1a02.pdf

- Ким Д.Б., Кропотов А.А., Махро И.Г. Физика. Механика: лабораторный практикум/. – 4-е изд. перераб. и доп. – Братск: ГОУ ВПО «БрГУ», 2010. – 143 с.