Обоснование различных схем очистки зерноочистительного агрегата, при получении семенного материала в многоотраслевом сельхозпроизводстве

Аннотация

Дата поступления статьи: 07.05.2013Одним из основных и наиболее актуальных и рентабельных направлений сельхозпроизводства – получения качественного семенного материала в хозяйствах, в процессе послеуборочной переработки зерна. Была произведена оценка основных показателей процесса сепарации на существующей решетной схеме зерноочистительного агрегата, с определением технологических свойств очищенного зернового материала в зависимости от различных условий сепарации, определяющих возможность получения заданной фракции фуража и более качественного очищенного материала семян. Был произведен вариационный синтез различных схем сепарации и функционирования с целью выявление оптимальных параметров эксплуатации. По результатам эксперимента установлена технологическая возможность и основные показатели процесса получения качественного очищенного материала заданной фракции по схеме, которая обеспечивает наибольшую производительность.

Ключевые слова: зерновой материал, фракционирование, моделирование, очистка зерновых

Одним из основных и наиболее актуальных и рентабельных направлений сельхозпроизводства – получения качественного семенного материала в хозяйствах, в процессе послеуборочной переработки зерна[1,2,3,4].

Целью данной работы является совершенствование технологических схем очистки зерновых культур на семена, в процессе послеуборочной обработки зерна, с учетом оптимизации производственных процессов очистки[5,6].

Одной из задач для решения поставленной цели - увеличение доли выхода качественного семенного материала, за один цикл очистки зерновых.

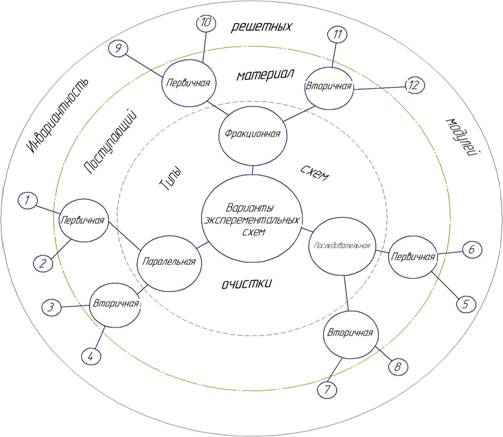

При выборе схем и режимов функционирования зерноочистительного агрегата учитывалось нынешнее состояние зерноочистительных комплексов различных структур и объемов с/х производства[7,8]. Выбор малых подач (до 5-6 т/час) при семенной очистке был обусловлен наличием зерноочистительных машин работающих по классической схеме с использованием 2-х решетных ярусов. Применение данных машин в хозяйствах применимо как отдельной линией для получения семенного материала, так и в общей схеме очистки продовольственного зерна [9,10,11]. На базе зерноочистительного агрегата на полигоне Донского государственного технического университета (ДГТУ, пос. Рассвет, Аксайский район, Ростовской области) были реализованы структурные схемы комплексов для очистки семенного зерна (схема №1 – 12).

В данной схеме представлена инвариантность по:

- типу предлагаемой очистки параллельная, последовательная, фракционная;

- размеру отверстий рабочих решет.

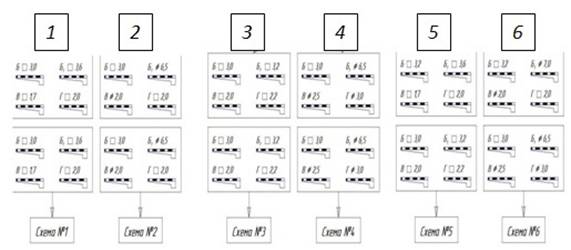

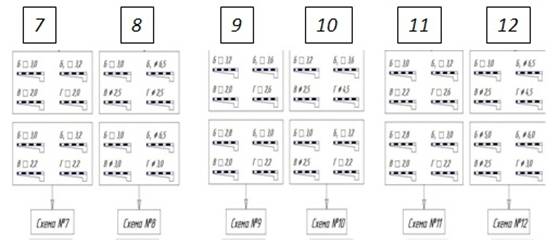

Агрегат включает в себя две воздушно-решетные машины: 1 - машина К-531, 2 – машина СМ-4, триерный блок, пневмостол, набор бункеров (бункер отходов, фуража, очищенного зерна, семян, бункер-накопитель). На базе данного оборудования реализована параллельная схема очистки пшеницы (включает четыре разновидности данной схемы №1-4) (Рис. 1,3), последовательная схема очистки пшеницы (включает четыре разновидности данной схемы №5-8) (Рис. 1,4), фракционная схема очистки пшеницы (включает четыре разновидности схемы №9-12) (Рис. 1,5).

Рис. 1. Технологические схемы семенной очистки зерновых реализованные на базе экспериментального зерноочистительного агрегата, где первичная- зерновой материал после бункера комбайна; вторичная – зерновой материал, прошедший предпосевную очистку.

Исходный зерновой материал: пшеница урожая 2012 года, характеристики зерна: толщина b=2.45мм; σb=0.85мм; ширина h=2.8мм; σh=0.38мм; длина l=5.8мм; σl=0.74мм; W=14% - влажность материала; P=0.685 г/см3 – плотность исходного зернового материала; а1=92.5 % - содержание в исходном материале зерна пшеницы, а2=2.6% - содержание крупных примесей, а3=5.4 % - содержание мелких сорных примесей, а4=2.5 % - содержание дробленого зерна, а5=6.0 % - содержание щуплого зерна, а3= 0.28 % - содержание дробленой соломы.

Рис.2. Рабочие размеры и формы отверстий решет экспериментальных схем

Рис. 3. Параллельная схема семенной очистки пшеницы

(Реализация схем №1-4)

Рис. 4. Последовательная схема семенной очистки пшеницы (Реализация схем №5-8)

Рис.5. Фракционная схема семенной очистки пшеницы

(Реализация схем №9-12)

Ограничением производительности отделения очистки зерноочистительного агрегата, работающего по всем функциональным схемам, являлась чистота семенного материала (Апо≥99,5%).

Производительностью агрегата работающего по фракционной схеме (схемы № 9 - 12) – 4,2т/час, по последовательной схеме (схема №1- 8) – 4,85 т/час.

По итогам проведенных исследований были получены следующие результаты(Рис.6-11).

Рис. 6. Чистота Апо полученного семенного материала пшеницы в зерноочистительном агрегате по параллельной схеме (схема №1-4) очистки, содержания сорных вс и зерновых впз примесей от подачи Q зернового материала в агрегат: Апо1; Апо2; Апо3; Апо4– чистота зерна; вс1; вс2; вс3; вс4 – содержание сорных; впз1; впз2; впз3; впз4 – содержание зерновых примесей в конечном очищенном материале по технологическим схемам №1; №2; №3; №4.

Рис. 7. Полнота выделения, семенного материала очищенного в агрегате при параллельной схеме очистки (схема №1-4), от подачи Q зерна: Ec1; Ec2; Ec3; Ec4 – полнота выделения сорных примесей; Eпз1; Eпз2; Eпз3; Eпз4 – полнота выделения зерновых примесей.

Рис. 8. Чистота Апо полученного семенного материала пшеницы в зерноочистительном агрегате по параллельной схеме (схема №5-8) очистки, содержания сорных вс и зерновых впз примесей от подачи Q зернового материала в агрегат: Апо5; Апо6; Апо7; Апо8– чистота зерна; вс5; вс6; вс7; вс8 – содержание сорных; впз5; впз6; впз7; впз8 – содержание зерновых примесей в конечном очищенном материале по технологическим схемам №5; №6; №7; №8.

Рис. 9. Полнота выделения, семенного материала очищенного в агрегате при параллельной схеме очистки (схема №5-8), от подачи Q зерна: Ec5; Ec6; Ec7; Ec8 – полнота выделения сорных примесей; Eпз5; Eпз6; Eпз7; Eпз8 – полнота выделения зерновых примесей.

Рис. 10. Чистота Апо полученного семенного материала пшеницы в зерноочистительном агрегате по параллельной схеме (схема №9-12) очистки, содержания сорных вс и зерновых впз примесей от подачи Q зернового материала в агрегат: Апо9; Апо10; Апо11; Апо12 – чистота зерна; вс9; вс10; вс11; вс12 – содержание сорных; впз9; впз10; впз11; впз12 – содержание зерновых примесей в конечном очищенном материале по технологическим схемам №9; №10; №11; №12.

Рис. 11. Полнота выделения, семенного материала очищенного в агрегате при параллельной схеме очистки (схема №9-10), от подачи Q зерна: Ec9; Ec10; Ec11; Ec12 – полнота выделения сорных примесей; Eпз9; Eпз10; Eпз11; Eпз12 – полнота выделения зерновых примесей.

Предварительный обобщенный анализ показывает возможность получения, за один цикл семенной очистки, семян зерна пшеницы, при заданной чистоте зерна Апо≥99,5%.

Фракционные схемы очистки, показали максимально возможную производительность получения семян за один цикл очистки. Максимальная полнота выделения сорных примесей достигается по фракционной схеме № 12 – 87,4%, минимальная полнота выделения по фракционной схеме № 9 – 86%. Максимальная полнота выделения зерновых примесей достигается по фракционной схеме № 10 – 84,7%, минимальная полнота выделения по фракционной схеме №12 – 82,6%.

Схемы № 1-4, работающие по параллельной схеме очистки семенного материала пшеницы показали следующие показатели функционирования. Максимальная чистота зерна достигается по схеме №4 – 98,5% при подаче 2,3 т/час, полнота выделения сорных примесей – 77,8%, полнота выделения зерновых примесей – 71%.

Анализ последовательных схем очистки (схемы №5 - 8) выявил следующие показатели функционирования. Максимальная производительность, при заданных показателях качества, за один цикл очистки материала достигается по схеме №8, при полноте выделения сорных примесей – 84%, полноте выделения зерновых примесей – 80,6%. Проводя сравнительный анализ по полученным показателям максимальная чистота зерна по схеме №5 – 99,38% при подаче 1,2 т/час, по схеме №6 – 99,37% при подаче 1,2 т/час. Данные схемы производят обработку первичного материала (бункера комбайна), и не соответствует показателям качества по чистоте (Апо≥99,5%).

Производительность по последовательной схеме №7, при заданной чистоте зерна, достигается 2,1 т/час. Полнота выделения зерновых примесей 81%, полнота выделения сорных примесей 86,4%. Схема №7 и №8 производят очистку исходного вторичного материала.

Обобщенный анализ позволяет сделать вывод о эффективности работы фракционных схем № 9 – 12,последовательных схем № 7,8 , возможность получения качественного семенного материала за один цикл прохода.

Литература:

- Ашхотов Э. Ю. , Р.К. Бевов, Ашхотов В. Ю. Производственно-экономические и организационные проблемы инвестирования в региональные АПК [Электронный ресурс] // «Инженерный вестник Дона», 2012, №1. – Режим доступа: http://www.ivdon.ru/magazine/archive/n1y2012/669– Загл. с экрана. – Яз. рус.

- Скурятин Н.Ф., Мерецкий С.В. Совершенствование процесса посева зерновых на склоновых почвах [Электронный ресурс] // «Инженерный вестник Дона», 2012, №1. – Режим доступа: http://www.ivdon.ru/magazine/archive/n1y2012/662– Загл. с экрана. – Яз. рус.

- Paulsen M. R., Nave W. R. Corn damage from conventional and rotary combines [Электронный ресурс] // Transactions of the ASABE.23 (5): 1100-1116. @1980:http://elibrary.asabe.org/abstract.asp?search=1&JID=3&AID=34729&CID=t1980&v=23&i=5&T=1&urlRedirect=[anywhere=on&keyword=&abstract=&title=&author=&references=&docnumber=&journals=All&searchstring=&pg=&allwords=grain%20near%20clean&exactphrase=&OneWord=&Action=Go&Post=Y&qu=]&redirType=newresults.asp

- Wang Y. J., Chung D. S., Spillman C. K., Eckhoff S. R., Rhee C., Converse H. H. Evaluation of laboratory grain cleaning and separating equipment [Электронный ресурс] // Transactions of the ASABE. 37(2) 507-513. 1994: http://elibrary.asabe.org/abstract.asp?search=1&JID=3&AID=28105&CID=t1994&v=37&i=2&T=1&urlRedirect=[anywhere=on&keyword=&abstract=&title=&author=&references=&docnumber=&journals=All&searchstring=&pg=&allwords=grain%20near%20cleaning&exactphrase=&OneWord=&Action=Go&Post=Y&qu=]&redirType=newresults.asp

- Тарасенок Р.А. Снижение травмирования семян путем совершенствования процесса их послеуборочной обработки : дис канд. техн. наук: 05.20.01 – Технологии и средства механизации сельского хозяйства / Р. А. Тарасенок ; ФГОУ ВПО ВГАУ им. К.Д. Глинки .- Воронеж, 2006. –с 143.

- Строна И.Г., Убоженко В.И. Значение крупности семян в семеноводстве. Ж. Селекция и семеневодство, 1971, с.48-51.

- Лурье А.Б., Яновский С.А. О модели процесса сепарации зерновых смесей и других сыпучих материалов на плоских решетах. В кН.: Автоматизация управления технологическими процессами стационарных сельскохозяйственных машин и агрегатов. Л., 1974, Т.231.-С.5-14.

- Проектирование технологических процессов и воздушно-решетных и решетных зерноочистительных машин: монография / Ю.И. Ермольев, А.В. Бутовченко, М.Н. Московский, М.В. Шелков.- Ростов н/Д: Издательский центр ДГТУ, 2010. –с. 285-319

- Ермольев Ю.И., Василенко С.И., Шелякин Э.Г. идр. Выбор критерия оптимизации для изучения процесса сепарации зерновых материалов на решетных поверхностях// сборник статетй РИСХМ «Комплексная механизация и автоматизация сельскохозяйственного производства» Ростов-на-Дону, 1978. – с. 145-153.

- Ермольев Ю.И. Основы научных исследований в сельскохозяйственном машиностроении: Учеб. пособие . – Ростов н/Д: издательский центр ДГТУ, 2003.- с. 47-86

- Московский М. Н. Интенсификация процесса сепарации семян зерновых в зерноочистительных агрегатах : дис канд. техн. наук: 05.20.01 – Технологии и средства механизации сельского хозяйства / М. Н. Московский ; ДГТУ.- Ростов н/Д, 2005. –с 218.