Функционально-технологический анализ оборудования для групповой окорки древесины

Аннотация

Методология функционально-технологического анализа дополнена с учетом патентной информации в отношении окорочного оборудования, описана матрица инновационной модернизации конструкций окорочного оборудования для групповой обработки лесоматериалов, определены направления совершенствования окорочного оборудования.

Ключевые слова: Древесина, кора, лесоматериалы, окорка, окорочный барабан

05.21.01 - Технология и машины лесозаготовок и лесного хозяйства

Благодаря высокой производительности, хорошему качеству окорки, незначительным отходам древесины, наименьшим трудовым и материальным затратам среди всего существующего оборудования на крупных лесоперерабатывающих предприятиях для окорки древесины широко используется метод групповой окорки, осуществляемой в окорочных барабанах. Однако, не смотря на технический прогресс, к настоящему времени еще не все резервы интенсификации процессов групповой очистки древесного сырья использованы.

Данный факт вызывает необходимость обоснования новых технических решений, направленных на эволюционное и скачкообразное развитие такого оборудования, интенсифицирующих процессы групповой окорки древесины и расширяющих диапазон применения этого оборудования, что вызывает необходимость формирования соответствующей базы данных для обоснования технических решений интенсифицирующих процессы групповой окорки древесины [1].

Ниже рассмотрены результаты некоторых исследований, проведенных в целях формирования базы данных для обоснования технических решений по интенсификации процессов групповой окорки лесоматериалов, в частности, по разработке матрицы развития оборудования для очистки древесины от коры на примере окорочного барабана, направленных на формирование матрицы развития базовой технической системы, и изучения круглых лесоматериалов, как предмета труда при окорке.

Принятая для рассмотрения базовая техническая система – окорочный барабан представляет из себя устройство для групповой очистки древесного сырья от коры, включающее смонтированный на основании полый вращающийся барабан с рабочими органами, расположенными на его внутренней поверхности, механизм загрузки древесного сырья, механизм выгрузки окоренных лесоматериалов и отделенной от них коры, гнили и минеральных примесей (песка, грязи и т.п.). Лесоматериалы очищаются в барабане от коры, гнили и минеральных примесей ударно-фрикционным способом, т.е. за счет взаимодействия друг с другом, с внутренней поверхностью барабана, его рабочими органами, проявляющегося в виде соударений и трения.

Процесс функционирования окорочного барабана включает: загрузку в барабан древесного сырья, которое в его поперечном сечении образует сегмент заполнения; поворот сегмента до критического угла наклона его поверхности – угла динамического откоса, при котором древесина достигает наивысшей точки подъема и обрушивается вниз; обрушение древесины вниз и удар поленьев о стенку барабана или о расположенные на его внутренней поверхности рабочие органы; отделение от древесины примесей и выгрузку древесины из барабана [1].

При вращении барабана каждый из находящихся в нем балансов претерпевает ряд воздействий как динамических в результате соударения балансов друг о друга, о внутреннюю поверхность стенок барабана и его рабочие органы, так и фрикционных в результате трения лесоматериалов друг о друга, о стенки барабана и его рабочие органы.

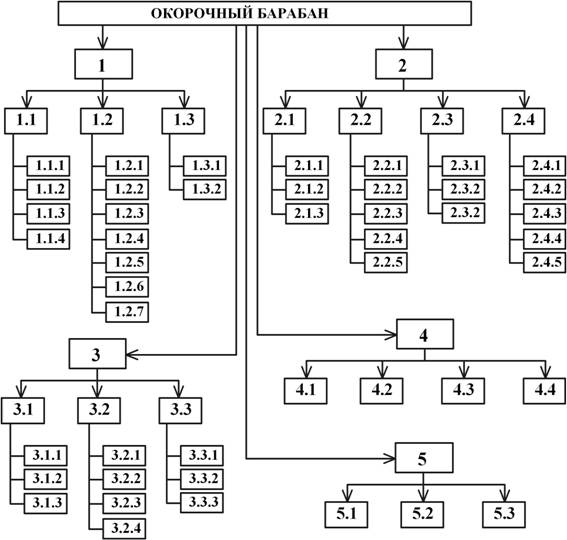

В работах профессора Петрозаводского государственного университета И.Р. Шегельмана [1], [2] на основе сформулированной им методологии функционально-технологического анализа построена матрица развития окорочных барабанов. Проведенный в работах [3], [4] c учетом работы [5] анализ показал целесообразность инновационной модернизации этой матрицы на основе детального изучения современной патентной информации в области очистки древесины от коры [6]. Инновационная матрица развития окорочного барабана представлена на рис.1.

Рис.1. Матрица развития окорочных барабанов

На рис.1 используются следующие обозначения:

1 улучшение показателей процесса окорки:

1.1 - предварительная подготовка древесного сырья:

1.1.1 - механическое разрушение коркового слоя коры;

1.1.2 - разрушение коры путем химического воздействия;

1.1.3 - насыщение влагой;

1.1.4 - размягчение (разрушение) коры с использованием физических явлений (токами высокой частоты, волнами сверхвысокой частоты, ультразвуком и т.п.);

1.2 – сочетание различных способов окорки:

1.2.1 - механической и одного или нескольких видов окорки с использованием физических явлений (токов высокой частоты, волн сверхвысокой частоты, ультразвука и т.п.);;

1.2.3 - механической и гидравлической окорки;

1.2.4 - механической при воздействии водяного пара;

1.2.5 - механической в сочетании с химической окоркой;

1.2.6 - механической с использованием электромагнитных явлений;

1.2.7 - механической с использованием наполнителя в виде специальных элементов, смешиваемых с окариваемыми материалами;

1.3 - управление процессом окорки в зависимости от остаточного количества коры и степени повреждения древесины:

1.3.1 - выбор нужно режима работы в ручном режиме:

1.3.2 - автоматизация работы;

2 - совершенствование конструкции:

2.1 - опорные узлы;

2.1.1 - снижение динамических нагрузок;

2.1.2 - повышение долговечности;

2.1.3 - улучшение виброизоляции;

2.2 - элементы привода;

2.2.1 - повышение надежности;

2.2.2 - увеличение показателей энергоэффективности;

2.2.3 - уменьшение шума;

2.2.4 - уменьшение габаритных размеров;

2.3.5 - упрощение эксплуатации;

2.3 - корпусные детали;

2.3.1 - снижение металлоемкости;

2.3.2 -повышение срока службы;

2.4. - рабочие органы:

2.4.1 - повышение срока службы;

2.4.2 - повышение производительности;

2.4.3 - снижение потерь древесины;

2.4.4 - снижение трудоемкости замены и ремонта;

2.4.5 - снижение затрат на ремонт;

3 - интенсификация окорки:

3.1 - активизирование перемещения обрабатываемого сырья друг относительно друга;

3.1.1 - нарушение плоскости обрушения;

3.1.2 - придание обрабатываемым лесоматериалам дополнительные перемещения (продольного, поперечного и др.);

3.1.3 - вращение секций многосекционного барабана в разные стороны;

3.2 - увеличение частоты контактирования рабочих органов с сырьем;

3.2.1 - обеспечение перемещения рабочих органов относительно барабана и сырья (продольное, поперечное, вращательное, колебательное);

3.2.2 - изменение упругости рабочих органов;

3.2.3 - изменение крепления рабочих органов (шарнирное, гибкое, свободное);

3.2.4 - изменение формы рабочих органов, ориентации, исполнения (приводные, составные, с использованием дополнительных органов);

3.3 - изменение формы внутренней поверхности барабана;

3.3.1 - изменение формы (окружность, многогранник, эллипс и др.);

3.3.2 - изменение формы и размеров сечения по длине барабана;

3.3.3 - изменение упругости поверхности;

4 – расширение технологических возможностей:

4.1 - окорка с одновременных удалением сучьев;

4.2 - окорка с одновременной очисткой от древесной зелени;

4.3 - вовлечение в переработку тонкомерных деревьев;

4.4 - обработка деревьев большой кривизны.

5 - интенсификация удаления отходов:

5.1 - изменение формы и размеров технологических отверстий для удаления отходов;

5.2 - измельчение отходов;

5.3 - использование в конструкции барабана специальных очистных устройств.

С учетом матрицы развития окорочных барабанов, представленной на рисунке 1, при формировании базы данных для обоснования технических решений по интенсификации процессов групповой окорки древесного сырья и поиска новых технических решений были определены направления совершенствования процесса групповой окорки лесоматериалов с использованием окорочных барабанов:

- активизация ударного и фрикционного взаимодействия, способствующая более интенсивному отделению коры при минимальных повреждениях древесины;

- повышение надежности и эргономичности окорочного оборудования;

- возможность управления технологическим процессом окорки (степенью загрузки барабана, скоростью вращения, временем обработки и др.) в зависимости от параметров обрабатываемых лесоматериалов, требуемой степени чистоты окорки и фактическим результатом данного процесса;

- интенсификация процесса механической окорки в окорочном барабане за счет предварительной подготовки древесного сырья путем частичного разрушения коры или ее размягчения, а также за счет ее интенсификации путем использования физических явлений (токов высокой частоты, ультразвука и др.) в дополнение к механическому способу окорки.

Данная матрица развития окорочных барабанов может быть использована при поиске новых технических решений в отношении совершенствования окорочного оборудования и технологического процесса окорки с учетом современных потребностей лесоперерабатывающих предприятий.

Поскольку лесозаготовка ведется круглогодично, то окаривать приходится не только свежесрубленную летом (при положительной температуре древесину), но и заготовленную зимой (при отрицательной температуре) древесину. Поэтому при совершенствовании окорочного оборудования следует также учитывать и особенности процесса отделения коры от древесины при положительной и отрицательной температурах, физическая сущность которых описана в работе [7]. Также следует учитывать и характер процесса ударного взаимодействия обрабатываемых в окорочном барабане лесоматериалов, представленный в работе [8].

В настоящее время в Петрозаводском государственном университете ведутся исследования по формированию базы данных для обоснования технических решений по интенсификации процессов групповой окорки древесины с использованием окорочных барабанов, которая включает в качестве элементов базы: направления интенсификации процесса групповой окорки лесоматериалов, обрабатываемых в барабане, матрицу развития окорочных барабанов, результаты экспериментальных исследований по изучению влияния ударов на процесс отделения коры от древесины при положительной и отрицательной температурах, изучение лесоматериалов как предмета труда при окорке и др.

Работа выполняется при финансовой поддержке Программы стратегического развития ПетрГУ в рамках реализации комплекса мероприятий по развитию научно-исследовательской деятельности.

Литература:

1. Шегельман И.Р. Функционально-технологический анализ: Методология и приложения. - М: ИПиИ, 2000. - 96 с.

2. Шегельман И.Р. Функционально-технологический анализ: метод формирования инновационных технических решений для лесной промышленности / И. Р. Шегельман. – Петрозаводск: Изд-во ПетрГУ, 2012. – 96 с.

3. Васильев А.С. Обоснование технических решений, повышающих эффективность режимов групповой окорки древесного сырья: автореф. дис. … канд. техн. наук: 05.21.01. – Петрозаводск: ПетрГУ, 2004. – 19 с.

4. Шегельман И.Р., Полежаев К.В, Васильев А.С. Анализ конструктивных и технологических особенностей оборудования для групповой окорки лесоматериалов / М-во образования Рос. Федерации, Петрозаводский государственный университет. – М., 1999. – 26 с. – Деп. в ВИНИТИ 28.05.1999, №1700-В99.

5. Шегельман И.Р. Создание и внедрение новых технических решений в лесной промышленности. - Петрозаводск: Карелия, 1988. - 56 с.

6. Васильев А.С. Технические решения, защищенные правоохранными документами Российской Федерации в отношении оборудования для окорки лесоматериалов / Инженерный вестник Дона. Вып. 2. Ростов-на-Дону, 2012. – [Электронный ресурс] – Режим доступа: http://ivdon.ru/magazine/latest/n2y2012/831/.

7. Шегельман И.Р., Васильев А.С., Лапатин А.Ю. Анализ процесса групповой окорки при положительной и отрицательной температурах / Известия высших учебных заведений. Лесной журнал. Вып. 2. Архангельск, 2012. С.65-69.

8. Шегельман И.Р., Васильев А.С., Колесников Г.Н., Никонова Ю.В. Моделирование технологического процесса очистки древесины в корообдирочном барабане с применением метода дискретных элементов // Изв. С-Петербугской лесотехнической академии. Вып. 184. СПб., 2008. С. 172–179.