Механизм локального разрушения зоны термического влияния сварных соединений при малоцикловом нагружении

Аннотация

Раскрыт механизм локального разрушения сварных соединений аустенитных сталей, связанный с развитием процесса снижения прочности границ зерен металла зоны термического влияния при дуговой сварке и высокотемпературном низкочастотном малоцикловом нагружении. Дисперсионное твердение тела зерен и связанное с ним снижение релаксационной способности металла зоны термического влияния являются основной причиной высокой склонности к локальному разрушению сварных соединений стали 12Х18Н12Т.Экспериментально доказано, что аустенитизация является эффективным технологическим способом повышения стойкости против локального разрушения сварных соединений стали 12Х18Н12Т.

Ключевые слова: дуговая сварка, сварное соединение, зона термического влияния, механизм локального разрушения, дисперсионное твердение, релаксация напряжений, низкочастотное малоцикловое нагружение, кинетика локального разрушения, металлографическое исследование, термическая обработка – аустенитизация.

При разработке технологии дуговой сварки сварных соединений оборудования и трубопроводов атомных энергетических установок (с жидкометаллическим теплоносителем) из новых аустенитных сталей требуется решение не только задачи обеспечения качества, но и связанной с нею проблемы достижения заданных служебных свойств сварных конструкций, в том числе стойкости металла зоны термического влияния (3ТВ) против хрупкого межзеренного разрушения (МЗР) при рабочей температуре выше 773К. Этот вид МЗР получил в литературе [1,2]условное наименование «локальное разрушение» (ЛР). ЛР сварных соединений образуются при сложном совместном воздействии статических и циклических нагрузок. Теория ЛР металла ЗТВ в условиях статического нагружения (ползучести) в основном изложена в работах [1-4]. Однако, до настоящего времени проблему ЛР не связывали с воздействием низкочастотного малоциклового нагружения, обусловленного нестационарным режимом работы энергетического оборудования. Неизученность механизма, причин образования и факторов стимулирующих образование и развитие ЛР при низкочастотном малоцикловом нагружении(НМН) не позволяет разработать теорию и практические способы предотвращения этого опасного вида эксплуатационного повреждения.

Цель работы: раскрыть, теоретически обосновать и экспериментально подтвердить механизм ЛР металла ЗТВ сварных соединений аустенитных сталей в условиях высокотемпературного малоциклового нагружения с низкой частотой.

В соответствии с современными представлениями о физической природе МЗР предельное состояние достигается когда локальное напряжение ![]() в месте зарождения или вершины микротрещины станет равным или большим напряжения теоретической прочности

в месте зарождения или вершины микротрещины станет равным или большим напряжения теоретической прочности ![]() [5]. В то же время существует интервал

[5]. В то же время существует интервал ![]() , при котором разрыв межатомных связей выгоден термодинамически и осуществляется за счет действия локальной тепловой флуктуации. Однако для этого требуется значительное время ожидания. Величина этого времени и дальнейшая кинетика межзеренного разрушения существенно зависят от дислокационной структуры, наличия развитых участков структурной и химической микронеоднородности, типа и размера выделений вторичных фаз, скорости снижения

, при котором разрыв межатомных связей выгоден термодинамически и осуществляется за счет действия локальной тепловой флуктуации. Однако для этого требуется значительное время ожидания. Величина этого времени и дальнейшая кинетика межзеренного разрушения существенно зависят от дислокационной структуры, наличия развитых участков структурной и химической микронеоднородности, типа и размера выделений вторичных фаз, скорости снижения ![]() , связанной с релаксационной способностью границ и приграничных объемов зерен и других факторов способствующих снижению величины

, связанной с релаксационной способностью границ и приграничных объемов зерен и других факторов способствующих снижению величины ![]() .Поэтому в условиях высокотемпературного МЗР зарождение микротрещин происходит при локальных напряжениях

.Поэтому в условиях высокотемпературного МЗР зарождение микротрещин происходит при локальных напряжениях ![]() , соизмеримых по величине с локальным пределом длительной прочности

, соизмеримых по величине с локальным пределом длительной прочности ![]() . Таким образом, межзеренное разрушение может быть достигнуто при выполнении условия

. Таким образом, межзеренное разрушение может быть достигнуто при выполнении условия ![]() .

.

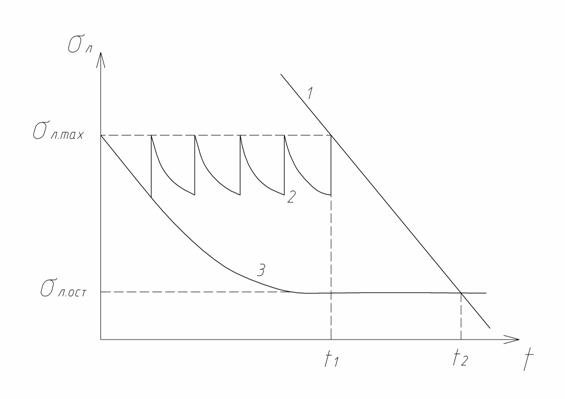

Опыт эксплуатации энергетического оборудования свидетельствует , что в условиях НМН при высокой температуре склонность сварных соединений к локальному разрушению увеличивается. На рис.1 приведена схема, поясняющая эффект уменьшения ресурса при периодическом нагружении с промежуточной разгрузкой.

При статическом нагружении в вязкой области локальные напряжения ![]() уменьшаются во времени из-за релаксации (кривая 3) и разрушение происходит при низком уровне

уменьшаются во времени из-за релаксации (кривая 3) и разрушение происходит при низком уровне ![]() равном

равном ![]() за длительное время t2.

за длительное время t2.

Рис.1. Изменение локальных напряжений во времени для циклического (2) и статического (3) нагружения. 1 – кривая длительной прочности, t1 и t2 – соответственно ресурс при циклическом и статическом нагружении.

Если время цикла меньше времени релаксации, то за время действия нагрузки напряжения ![]() не успевают уменьшиться существенно. Поэтому при повторном приложении растяжения

не успевают уменьшиться существенно. Поэтому при повторном приложении растяжения ![]() восстанавливается до своего максимального значения

восстанавливается до своего максимального значения ![]() (кривая 2). В результате средние локальные напряжения при периодическом нагружении больше, чем при статическом, что способствует заметному снижению ресурса до t = t1.

(кривая 2). В результате средние локальные напряжения при периодическом нагружении больше, чем при статическом, что способствует заметному снижению ресурса до t = t1.

Следует отметить, что скорость релаксации напряжений зависит от скорости пластической деформации, осуществляемой за счет движения дислокаций преодолевающих целый ряд потенциальных барьеров в виде участков химической микронеоднородности различного масштаба.

Для феноменологического описания термофлуктуационного процесса ЛР использовали модель [6], основой которой является научное представление о преодолении потенциальных (энергетических) барьеров с переменной во времени высотой.

Модель исходит из конкуренции двух кинетических процессов –разрушения и пластической деформации. Если скорость процесса пластической деформации выше, чем у процесса разрушения, то микропластическая деформация успевает пройти около всех концентраторов раньше, чем там начнется разрушение. В результате напряжения около концентратора уменьшаются вследствие релаксации. Если пластическая деформация пройти не успевает, то разрушение происходит при максимальных локальных напряжениях.

Пусть процесс разрушения локализован в объеме. Последовательные положения фронта трещины будем описывать перемещением точки в фазовом пространстве через потенциальные барьеры Wi (i=0,1,2…), образованные мелкомасштабными препятствиями. Преодоление потенциальных барьеров происходит благодаря совместному действию локальных напряжений ![]() и тепловых флуктуаций. Высота барьеров с i>m настолько мала, что временем их преодоления можно пренебречь. Общий наклон потенциальной кривой Wi определяется уменьшением суммарной энергии за счет работы приложенных напряжений, высота барьеров – локальными препятствиями. Высота Wi зависит от времени Wi= Wi(t), а эффективная высота Wi(

и тепловых флуктуаций. Высота барьеров с i>m настолько мала, что временем их преодоления можно пренебречь. Общий наклон потенциальной кривой Wi определяется уменьшением суммарной энергии за счет работы приложенных напряжений, высота барьеров – локальными препятствиями. Высота Wi зависит от времени Wi= Wi(t), а эффективная высота Wi(![]() ) может меняться из-за изменения величины локальных напряжений

) может меняться из-за изменения величины локальных напряжений ![]() вследствии релаксации

вследствии релаксации

Развитие процессов прямого и относительного разупрочнения границ зерен, способствующих уменьшению эффективной поверхностной энергии, понижает потенциальный барьер для зарождения микротрещин, то есть Wi, при этом долговечность ![]() снижается. Величину долговечности – среднего времени перехода через i-тый барьер (например, зарождения -i-той микротрещины), можно определить по формуле:

снижается. Величину долговечности – среднего времени перехода через i-тый барьер (например, зарождения -i-той микротрещины), можно определить по формуле:

(1)

(1)

где ![]() - параметр, описывающий глубину релаксации, т.е. отношение увеличения высоты потенциального барьера Wi вследствие релаксации к средней тепловой энергии. Установлена существенная зависимость долговечности материала

- параметр, описывающий глубину релаксации, т.е. отношение увеличения высоты потенциального барьера Wi вследствие релаксации к средней тепловой энергии. Установлена существенная зависимость долговечности материала![]() от величины и скорости релаксации напряжений, температуры, а так же наличие разброса характеристических времен-долговечностей из-за термоактивационного характера процесса. Доказано, что скорость релаксации напряжений является фактором определяющим кинетику процесса МЗР.

от величины и скорости релаксации напряжений, температуры, а так же наличие разброса характеристических времен-долговечностей из-за термоактивационного характера процесса. Доказано, что скорость релаксации напряжений является фактором определяющим кинетику процесса МЗР.

Анализ феноменологической модели термофлуктуационного процесса МЗР позволяет представить механизм ЛР в следующем виде. Локализация деформации и процесса разрушения в границах зерен связана с появлением межзеренного проскальзывания (МЗП). Проскальзывание вдоль границ осуществляется так называемыми межзеренными дислокациями, движущимися в плоскости границ неконсервативным способом[5]. Каждый дефект границы (изломы, ступеньки, частицы избыточных фаз и т.п.) является потенциальным барьером на пути движения дислокаций и местом возникновения локальных перенапряжений ![]() при МЗП. В соответствие с формулой (1) стойкость против МЗР (долговечность) тем выше, чем больше скорость релаксации

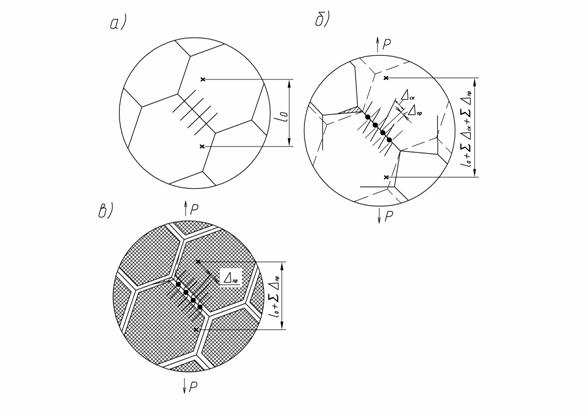

при МЗП. В соответствие с формулой (1) стойкость против МЗР (долговечность) тем выше, чем больше скорость релаксации![]() , которая зависит от химического состава стали, размеров и прочности зерен, условий нагружения и других факторов .Выключение из общей деформации тела зерна с ростом его прочности, способствует относительному разупрочнению (охрупчиванию) границ и уменьшению общей деформации до разрушения (пластичности), так как база деформации тела зерна значительно больше, чем приграничной зоны (Рис 2).

, которая зависит от химического состава стали, размеров и прочности зерен, условий нагружения и других факторов .Выключение из общей деформации тела зерна с ростом его прочности, способствует относительному разупрочнению (охрупчиванию) границ и уменьшению общей деформации до разрушения (пластичности), так как база деформации тела зерна значительно больше, чем приграничной зоны (Рис 2).

Рис 2. Схема механизма снижения предельной пластичности в результате упрочнения тела зерна: а- состояние до деформации; б-деформация при неупрочненном теле зерна; в- деформация при упрочненном теле зерна.

При неупрочненном теле зерна пластичность определяется суммарной величиной деформации тела зерна ∆ск и деформации проскальзывания по границам Δпр. При упрочнении тела зерна и выключении его из деформации пластичность определяется только Δпр. Это может привести к провалу пластичности даже в тех случаях, когда прямое разупрочнение границ невелико и возникновению межзеренного разрушения предшествует заметная пластическая деформация в приграничной зоне Δпр, т.е. даже при сравнительно вязком характере излома.

Локализация деформации в узкой приграничной зоне облегчает образование повреждений по границам зерен в процессе МЗП, так как возникающая концентрация напряжений![]() не ослабляется за счет внутризеренной деформации.

не ослабляется за счет внутризеренной деформации.

Таким образом, скорость и полнота протекания процессов прямого и относительного разупрочнения границ зерен будет определять кинетику ЛР металла 3ТВ сварных соединений.

Методами оптической, электронной микроскопии и численного анализа диаграмм разрушения экспериментально подтвержден вышеизложенный механизм пластической деформации и ЛР металла ЗТВ при испытании в условиях НМН сварных соединений аустенитной стали 12Х18Н12Т, с известной из опыта эксплуатации склонностью к ЛР.

В работе использовали отрезки паропроводных труб из стали 12Х18Н12Т диаметром 230 и толщиной 30мм вырезанные после 70 тыс. час эксплуатации, при капитальном ремонте нитки паропровода котла№2 в турбинном отделении Черепетской ГРЭС. По химическому составу (углерод-0,13; марганец -1,21; кремний-0,55; хром-18,70; никель- 12,40; титан- 0,51 весовых процентов) и механическим свойствам обследуемый металл соответствовал требованиям нормативных документов.

Сварные соединения выполнили по технологии принятой при производстве монтажных работ паропроводов. В трубах протачивали кольцевую ассиметричную разделку со скосом одной кромки. Половину разделки заварили электродами диаметром 4 мм марки ЦТ-15, а другую – электродами марки ЦТ-26. Сварные соединения стали 12Х18Н12Т испытывали в исходном после сварки состоянии и после аустенитизации при Т=1373 К с выдержкой 1 час и охлаждением на воздухе.

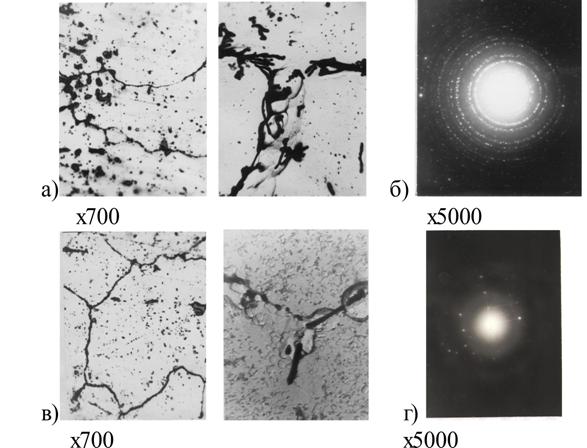

Металл ЗТВ сварных соединений стали 12Х18Н12Т содержит значительные концентрации углерода и элементов проявляющих различную способность образовывать карбиды в конденсированном состоянии.В системе «титан Ti – углерод C» образуется прочный монокарбид TiC с широкой областью гомогенности С/Ti=0,53…0,95. Полное связывание углерода в карбиды титана у стали 12Х18Н12Т обеспечивается при отношении TiС более 10. Для исследуемой плавки стали 12Х18Н12Т это отношение примерно равно четырем. Поэтому присутствие несвязанного углерода создает условия для образования в стали новых частиц упрочняющей фазы типа Cr23C6 . У стали 12Х18Н12Т благодаря наличию элемента стабилизатора - титана в зерне создается высокая плотность мелкодисперсных карбидов типа МеС и, преимущественно, по границам зерен наблюдаются выделения карбидов типа Ме23С6 (Рис3).

Рис.3. Микроструктура ЗТВ стали 12Х18Н12Т на различном расстоянии от шва: а – линия сплавления; б –электроннограмма карбидной фазы TiC, в- 0,1 мм от линии сплавления, г- электроннограмма карбидной фазы состава Cr23C6 .

Расчеты электронограмм, полученных с этих выделений показали, что карбиды типа МеС имеют состав TiC, возможно Ti(C, N), а карбиды Ме23C6– Cr23C6 .Выделений второй фазы по границам и в теле зерен тем больше, чем они ближе к сварному шву. Поэтому наиболее существенные изменения происходят в участке, непосредственно прилегающем к линии сплавления: частичное растворение мелкодисперсных карбидов и рост зерен, выделение карбидов дендритной формы на новых границах, которое увеличивается по мере приближения к линии сплавления. В этом случае решающее значение имеют нагрев выше температуры растворения карбидов и рост зерен, сопровождающийся миграцией границ. Можно предположить, что при перемещении границы как бы собирают встречающиеся на пути отдельные свободные атомы углерода и их скопления, удерживают их в виде сегрегаций с концентрацией, достаточной для образования карбидов [5].Поскольку диффузия всех примесей, в том числе замещения при высоких температурах сварочного нагрева ускоряется, то возможно, что границы собирают и удерживают также и эти элементы. Образованию таких сегрегаций могут способствовать сток вакансий и дислокаций к границам зерен, а также адсорбция горофильных элементов по механизму восходящей диффузии.

Таким образом, термодеформационный цикл сварки, способствуя интенсивному развитию процессов прямого (за счет выделения крупных карбидов Cr23C6.дендритного вида) и относительного (за счет дисперсионного твердения матрицы карбидами TiC) разупрочнения границ зерен, формирует значительную исходную поврежденность металла ЗТВ высокоуглеродистой, стабилизированной титаном аустенитной стали 12Х18Н12Т.

Оценку склонности сварных соединений к образованию и развитию локального разрушения выполнили в условиях высокотемпературного низкочастотного малоциклового нагружения в соответствии с методикой работы [6]. Испытывали призматические образцы с поперечными сварными швами, по линии сплавления которых механическим способом наносили один краевой надрез различной остроты. Образцы испытывали в условиях высокотемпературного малоциклового нагружения (трапецеидальный цикл) чистым изгибом, при 823 К. Длительность полуцикла растяжения была выбрана 24 часа, а полуцикла сжатия 10 мин., что обеспечило низкую частоту ν=4,2![]() 10-2 цикл/час.

10-2 цикл/час.

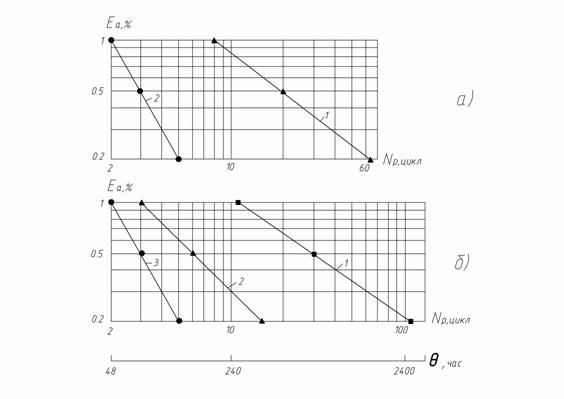

Как и следовало ожидать наименьшая долговечность до образования ЛР характерна для металла ЗТВ сварных соединений в исходном после сварки состоянии (Рис 4).

Рис.4. - Влияние остроты надреза (![]() ) на длительную малоцикловую прочность сварных соединений стали 12Х18Н12Т в исходном после сварки состояний (а) и после аустенитизации (б) при Т=823К и ν=4,2

) на длительную малоцикловую прочность сварных соединений стали 12Х18Н12Т в исходном после сварки состояний (а) и после аустенитизации (б) при Т=823К и ν=4,2![]() 10-2 цикл/час 1 – без надреза; 2 – надрез типа Менаже (

10-2 цикл/час 1 – без надреза; 2 – надрез типа Менаже (![]() =3,0); 3 – надрез типа Шарпи (

=3,0); 3 – надрез типа Шарпи (![]() =5,3).

=5,3).

Применение электродов марки ЦТ-26, формирующих более пластичный материал шва и меньшую величину неоднородности механических свойств между сварным швом и ЗТВ обеспечило небольшое, примерно, на 20% повышение долговечности у образцов без надреза. Только проведение аустенитизации способствовало заметному повышению стойкости металла ЗТВ против образования и развития локального разрушения.

Можно увидеть, что при амплитуде деформации ![]() =0,5% происходит интенсивное упрочнение (увеличение эффективного напряжения σэф ) и снижение релаксационной способности сварных соединений особенно заметное у образцов в исходном после сварки состоянии (Табл.1)

=0,5% происходит интенсивное упрочнение (увеличение эффективного напряжения σэф ) и снижение релаксационной способности сварных соединений особенно заметное у образцов в исходном после сварки состоянии (Табл.1)

Таблица 1 – Упрочнение и релаксационная стойкость сварных соединений при 823 К.

Сталь, электрод |

Состояние |

|

Степень упрочнения, |

|

Скорость релаксации |

σэф | ||||

|

2ч |

4ч |

8ч |

16ч |

24ч | ||||||

|

12Х18Н12Т, |

исходное после сварки |

0,2 |

1,06 |

285 |

4,28 |

2,85 |

1,43 |

0,71 |

0,48 |

279 |

|

12Х18Н12Т, |

то же |

0,5 |

1,13 |

410 |

12,3 |

10,25 |

– |

3,08 |

2,05 |

377 |

|

12Х18Н12Т, |

аустениз. |

0,2 |

1,04 |

256 |

10,2 |

9,6 |

5,76 |

2,88 |

1,92 |

226 |

|

12Х18Н12Т, |

то же |

0,5 |

1,10 |

368 |

20,2 |

18,4 |

11,5 |

5,75 |

3,8 |

306 |

|

12Х18Н12Т, |

то же |

0,5 |

1,17 |

340 |

27,2 |

17,9 |

10,6 |

5,3 |

3,5 |

283 |

Следует отметить ряд важных моментов в процессе разрушения сварных соединений при ![]() =0,5%. Для сварных соединений стали 12Х18Н12Т в исходном состоянии потеря несущей способности происходит при глубине трещины ~ 1 мм. Для достижения этого момента требуется всего 2 цикла нагружения. После аустенитизации потеря несущей способности образцов происходит при глубине трещины ~ 2 мм, а для этого уже требуется 12 циклов. При этом, и в исходном состоянии, и после аустенитизации на участках интенсивного, постоянного спада σэф трещины растут с практически одинаковым ускорением.

=0,5%. Для сварных соединений стали 12Х18Н12Т в исходном состоянии потеря несущей способности происходит при глубине трещины ~ 1 мм. Для достижения этого момента требуется всего 2 цикла нагружения. После аустенитизации потеря несущей способности образцов происходит при глубине трещины ~ 2 мм, а для этого уже требуется 12 циклов. При этом, и в исходном состоянии, и после аустенитизации на участках интенсивного, постоянного спада σэф трещины растут с практически одинаковым ускорением.

Таким образом, аустенитизация увеличивает стадию докритического разрушения, но не оказывает положительного влияния в его закритической области – участке потери несущей способности.

Исходная поврежденность металла ЗТВ после сварки, а также дальнейшее изменение его структурно-фазового состояния в процессе низкочастотного малоциклового нагружения определяют кинетику локального разрушения сварных соединений. Аустенитные стали, как правило, находятся в структурно неустойчивом состоянии и при совместном действии высокой температуры и пластической деформации в них возможно выделение дисперсных фаз по схеме: γ →α + карбидная фаза.[1] Выделение карбидов приводит к повышению прочности и снижению пластичности, а коагуляция их меняет свойства в обратном направлении. Прочность стали существенно зависит от формы, характера и размера карбидных частиц. Мелкодисперсные карбиды титана, упрочняя матрицу, способствуют локализации деформации и разрушению в приграничных участках зерен. Отдельные крупные карбиды типа Ме23C6, выделяясь преимущественно по границам зерен могут тормозить развитие трещин в процессе пластической деформации. Интенсивность карбидообразования зависит от уровня напряжений σэф, длительности нагружения, температуры и других факторов малоциклового нагружения и влияет на кинетику локального разрушения.

Установлено, что суммарное содержание карбидного осадка с ростом ![]() и количества циклов нагружения увеличивается в несколько раз. Так, металл ЗТВ в состоянии после аустенитизации имел количество карбидной фазы, примерно, 0,1 … 0,15 % по массе; после испытаний с

и количества циклов нагружения увеличивается в несколько раз. Так, металл ЗТВ в состоянии после аустенитизации имел количество карбидной фазы, примерно, 0,1 … 0,15 % по массе; после испытаний с ![]() =0,2%, τ1=24 часа при 823К (N=120 циклов) вес карбидного осадка составил 1,1 …1,25 % от веса растворенной стали; после испытаний с

=0,2%, τ1=24 часа при 823К (N=120 циклов) вес карбидного осадка составил 1,1 …1,25 % от веса растворенной стали; после испытаний с ![]() =0,5%, τ1=24 часа при 823 К (N=30 циклов) вес осадка составил 2,9 … 3,3% от веса растворенной стали.

=0,5%, τ1=24 часа при 823 К (N=30 циклов) вес осадка составил 2,9 … 3,3% от веса растворенной стали.

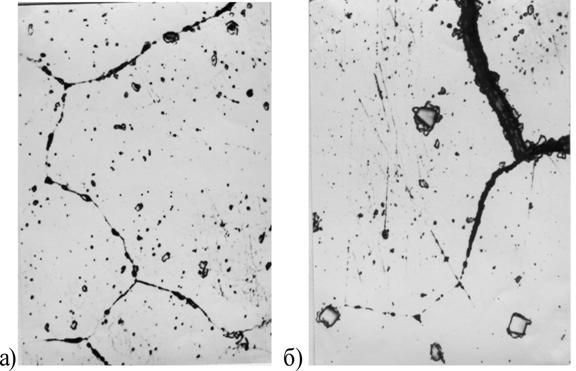

Таким образом экспериментально доказано, что снижение стойкости против ЛР сварных соединений стали 12Х18Н12Т обусловлено старением исходной структуры, обеднением твердого раствора легирующими элементами, развитием процессов дисперсионного твердения, коагуляции и сфероидизации упрочняющих фаз (Рис.5). Причем дисперсионное твердение, как наиболее эффективный фактор упрочнения тела зерна (снижения его релаксационной способности) и относительного разупрочнения его границ, играет определяющую роль в развитии межзеренной хрупкости. Все факторы, усиливающие твердение, увеличивают и склонность к межзеренному разрушению.

Рис.5. Характер выделения карбидной фазы (а) и коагуляция карбидов (б), х1000

Частицы карбидной фазы типа МеС у стали 12Х18Н12Т тормозят движение дислокаций уже на начальных этапах деформации, способствуя множественному скольжению. По мере деформации степень упрочнения возрастает за счет образования дислокационных петель между частицами и соответствующего уменьшения «эффективного» расстояния между ними. Этому также способствует увеличение плотности карбидной фазы в процессе пластической деформации. Частицы второй фазы затрудняют как консервативное скольжение дислокаций, так и переход их в новые плоскости путем поперечного скольжения и переползания. Поэтому у стали 12Х18Н12Т наблюдается увеличение коэффициента упрочнения и рост напряжений на всех стадиях деформации с понижением частоты нагружения.

В зависимости от способа преодоления дислокациями частиц второй фазы наблюдаются особенности пластической деформации. При действии механизма перерезания деформация идет по меньшему числу систем скольжения, где действуют достаточно высокие напряжения сдвига. Локализация деформации выражается в меньшем числе линий и полос скольжения, располагающихся на относительно большем расстоянии друг от друга. При этом довольно быстро образуются мощные дислокационные скопления способствующие преждевременному разрушению сварных соединений стали 12Х18Н12Т в исходном после сварки состоянии.

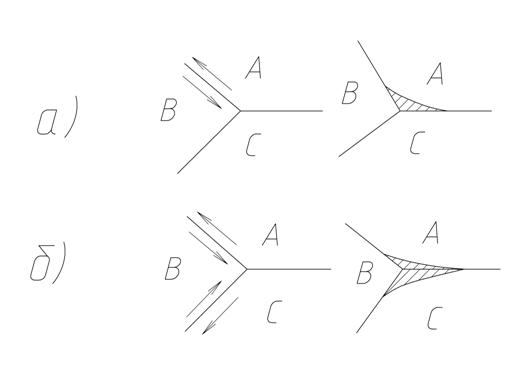

Одна из возможных схем зарождения клиновидных трещин в результате межзеренных смещений приведена на рис.6.

Рис.6. Зарождение межзеренных трещин в стыке трех зерен по Чэнгу (а) и Гранту (б)

Такие трещины зарождаются в месте стыка трех зерен и растут вдоль тех границ, которые примерно перпендикулярны направлению растяжения.

Клиновидные трещины возникают при условии прочного закрепления границ, например, примесями. Если же граница может мигрировать, например, после термической обработки-аустенитизации то вероятность их образования уменьшается. Следует отметить, что клиновидные трещины могут быть инициированы микропорами образующими в вершине тройного стыка.

Таким образом, дисперсионное твердение и другие факторы, способствующие упрочнению тела зерна и снижению его релаксационной способности, являются основной причиной резкого снижения пластичности и стойкости против локального разрушения металла ЗТВ, минимальный абсолютный уровень последних зависит и от прямого разупрочнения границ зерен.

Выводы

1.Теоретически и экспериментально доказано, что механизм охрупчивания металла ЗТВ сварных соединений при дуговой сварке обусловлен развитием двух процессов: прямого (за счет образования избыточных фаз и обогащения границ зерен примесными и сегрегирующими элементами) и относительного ( за счет упрочнения тела зерна ) разупрочнения границ зерен. Исходная дефектность после сварки, стабильность структуры и кинетика структурно – фазовых изменений металла ЗТВ в процессе высокотемпературного низкочастотного малоциклового нагружения является определяющим ЛР фактором.

2.Сформулирован, теоретически обоснован и экспериментально подтвержден механизм термофлуктуационного образования ЛР металла ЗТВ сварных соединений аустенитных сталей при низкочастотном малоцикловом нагружении энергетического оборудования и установлена его связь с тепловым режимом дуговой сварки.

3.Обоснована возможность повышения стойкости против ЛР сварных соединений аустенитных сталей путем управления структурной и химической однородностью металла ЗТВ при дуговой сварке и термической обработке – аустенитизации.

4.Экспериментально доказано что аустенитизация является эффективным технологическим способом повышения стойкости против образования ЛР при низкочастотном малоцикловом нагружении сварных соединений стали 12Х18Н12Т, так как обеспечивает снижение исходной структурной и химической микронеоднородности металла ЗТВ. Показано, что полученные результаты коррелируют с данными эксплуатационных наблюдений за сварными стыками паропроводов из стали 12Х18Н12Т на Черепетской ГРЭС.

Литература

1.Земзин В.Н.Жаропрочность сварных соединений. Л. :Машиностроение, 1972. 272 с.

2.Хромченко Ф.А. Надежность сварных соединений труб котлов и паропроводов. М.:Энергоиздат, 1982. 120с.

3.Баландин Ю.Ф.Ананьева М.А. и Иванова Т.И. Анализ факторов, определяющих склонность к хрупким локальным разрушениям сварных соединений аустенитной стали // Сварочное производство. 1978. №8. с.9 -11.

4.Земзин В.Н., Шрон Р.З. Термическая обработка и свойства сварных соединений. Л. :Машиностроение, 1978. 367 с.

5.Владимиров В.И. Физическая природа разрушения металлов. М.: Металлургия, 1984. 280 с.

6. Полетаев Ю.В. Длительная малоцикловая прочность сварных соединений и выбор аустенитно-стабильных сталей:/ [Монография] //ЮРГТУ (НПИ). Новочеркасск: ЛИК, 2010.-281 с.