Челночная технология изготовления фибробетона с агрегированным распределением фибр и его конструктивные свойства

Аннотация

Постановка задачи. Одной из важнейших технологических задач является получение фибробетонов с равномерным (агрегированным) распределением волокон по объему бетона, от чего существенно зависят конструктивные и эксплуатационные свойства фибробетонов.

Результаты. Предложена челночная технология приготовления фибробетона с агрегированным распределением волокон, исследовано изменение его конструктивных свойств, разработаны расчетные рекомендации по оценке его прочностных и деформативных характеристик и диаграмм деформирования при сжатии и растяжении.

Выводы. Данные экспериментальных исследований позволяют сделать вывод о положительном влиянии предложенной технологии на свойства и характеристики фибробетонов с агрегированным распределением волокон.

Ключевые слова: фибробетон с агрегированным распределением волокон, прочностные и деформативные характеристики, диаграммы деформирования.Ключевые слова:

Введение. Одной из основных проблем фибробетона и фиброжелезобетона является создание равномерного (агрегированного) распределения волокон по длине или объему элемента.

Эту проблему, чаще всего без особого успеха, пытаются решить с помощью раздельных технологий перемешивания различных компонентов фибробетона в бетоносмесителях или с применением специальных их видов.

Ниже предлагается челночная технология создания фибробетона с агрегированным распределением волокон, исследуются его прочностные и деформативные характеристики и диаграммы деформирования «напряжения-деформации» при сжатии и растяжении, а также даются рекомендации по их расчетной оценке как основных параметров, используемых для расчета и проектирования строительных конструкций.

1. Идея челночной технологии основана также на раздельном, но не перемешивании, а смешивании основных компонентов фибробетона – бетона и фибр, и внутри не смесителя, а опалубки изготавливаемого элемента.

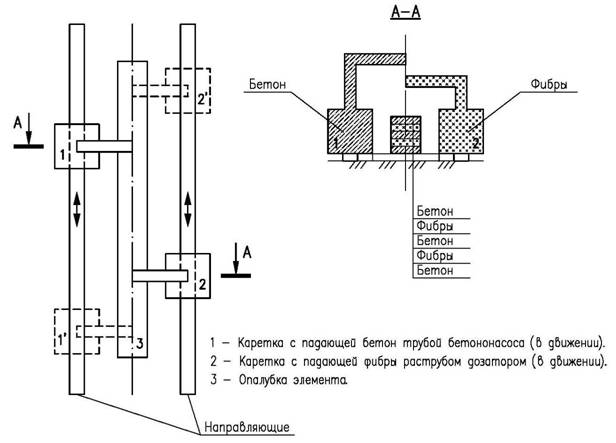

Так, для линейных элементов, например балок, плит или колонн, вдоль оси опалубки, слева и справа от нее устанавливаются две системы направляющих (салазок), вдоль которых по заданному режиму перемещаются каретки (рис.1):

- с одной стороны – с подающей бетон трубой бетононасоса,

- с другой стороны – с подающим фибры раструбом дозатора волокон.

Рис.1. Челночная технология изготовления фибробетона.

Перемещения кареток могут быть заданы в 4 разных режимах:

- последовательного однонаправленного движения,

- последовательного разнонаправленного движения,

- одновременного однонаправленного движения,

- одновременного разнонаправленного движения.

Подача материалов – бетона и фибр – также может регулироваться задаванием различных режимов, соответствующих режимам движения кареток.

Для массивных элементов с размерами одного порядка по всем осям предлагаемая технология включает устройство подвижных кареток с подачей бетона и фибр по двум или четырем сторонам изготавливаемого элемента, режимы движения и подачи материалов при этом могут быть заданы в любой последовательности и продолжительности.

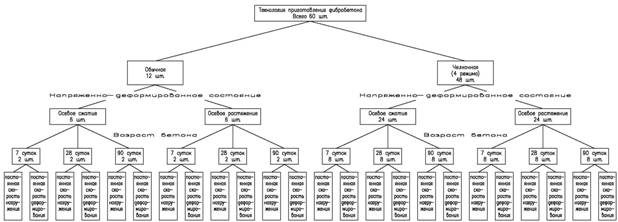

2. Исследования конструктивных свойств и диаграмм деформирования фибробетонов с агрегированным распределением волокон были проведены для проверки эффективности предлагаемой челночной технологии и включали испытания на осевое сжатие и растяжение 60 опытных образцов из фибробетона, изготовленных по обычной и челночной технологиям

В опытах варьировались (рис.2):

– технология приготовления фибробетона – обычная, челночная в четырех режимах (последовательного одно- и разнонаправленного и одновременного одно- и разнонаправ-ленного движения);

– вид НДС – осевое сжатие, осевое растяжение;

– вид образцов – призмы 10х10х40см, восьмерки 10х10х70см;

– возраст бетона – 7, 28, 90 и 365 суток;

– режим испытаний – с постоянной скоростью нагружения, с постоянной скоростью деформирования.

Рис.2. Программа экспериментальных исследований.

В качестве исходных материалов принимались бетон обычный тяжелый, плотностью 2500кг/м3 класса В 30 и стальные волокна, с процентом фибрового армирования 4%.

Испытания опытных образцов проводили в возрасте 7, 28, 90 и 365 суток, дублируя их – с постоянной скоростью нагружения и с постоянной скоростью деформирования. При этом использовалось как тензометрическое, так и осциллографическое оборудование, позволившее получить не только прочностные и деформативные характеристики фибробетона, но и его полные диаграммы деформирования «напряжения-деформации» при сжатии и растяжении.

Перемещения кареток с подающей бетон трубой бетононасоса и с подающим фибры раструбом дозатора волокон осуществлялись с помощью горизонтальных лебедочных механизмов. Последние были установлены по обе стороны от опалубок опытных образцов всей серии, выставленных в ряд по одной оси, в начале и в конце.

Каретки перемещались вдоль опалубки со скоростью, равной примерно 0,2м/сек.

Скорости расхода бетона и фибр для большей равномерности распределения (агрегирования) волокон были подобраны таким образом, чтобы при одной проходке кареток заполнялась не более 1/8 высоты опалубки. Другими словами, полное заполнение опалубки обеспечивалось за 4 проходки каждой из кареток.

Анализ результатов исследований выявил следующую картину.

Прочность на сжатие (табл. 1,2) в возрасте 7 суток у фибробетонов, изготовленных по челночной технологии по режимам 1, 2, 3 и 4, была выше, чем у фибробетонов, изготовленных по обычнойтехнологии, – на 6,3; 6,7; 6,4 и 6,9% соответственно. К 28 суткам эта разница составила соответственно 9,6; 9,8; 9,7 и 10,1%, к 90 суткам – 10,4; 10,8; 10,5 и 11% соответственно и на 365 сутки – 11,5; 12,1; 11,7 и 12,2% соответственно.

Прочность на растяжение (табл. 1,2) демонстрировала те же тенденции – здесь в возрасте 7 суток отклонения составляли 8,3; 7,9; 8,1 и 8,9% %, 28 суток - 10,2; 10,8; 10,0 и 11,1%, к 90 суткам – 12,3; 12,8; 12,6 и 12,9% соответственно и на 365 сутки – 12,4; 13,2; 12,7 и 13,3% соответственно.

Таблица 1

Прочность фибробетона при различных технологиях изготовления на осевое сжатие и осевое растяжение

|

Технология изготовления фибробетона |

Средняя прочность, МПа, в возрасте, сут. |

|||||||

|

7 |

28 |

90 |

365 |

|||||

|

Rb |

Rbt |

Rb |

Rbt |

Rb |

Rbt |

Rb |

Rbt |

|

|

Обычная |

13,3 |

1,1 |

28,1 |

2,7 |

29,3 |

2,9 |

30,2 |

3,1 |

|

Челночная: режим 1 |

14,1 |

1,2 |

30,8 |

3 |

32,3 |

3,3 |

33,7 |

3,5 |

Таблица 2

Отклонения прочности на осевое сжатие (числитель) и осевое растяжение (знаменатель)

фибробетонов по челночной технологии от фибробетонов по обычной технологии,

|

Режимы челночной технологии фибробетона |

Отклонения прочности, %, в возрасте, сут. |

|||

|

7 |

28 |

90 |

365 |

|

|

режим 1 режим 2 режим 3 режим 4 |

6,3 |

9,6 |

10,4 |

11,5 |

|

6,4 |

9,7 |

10,5 |

11,7 |

|

Анализ полученных данных позволил сделать следующие выводы.

1 - причиной повышения прочности на осевое сжатие и растяжение фибробетонов, изготовленных по челночной технологии по сравнению с фибрбетонами, изготовленных по обычной технологии в любом возрасте являлось равномерное (агрегированное) распределение волокон по сечениям, позволяющее, во-первых - сделать кластерообразование в таких фибробетонах более равномерным, а во-вторых - более полно использовать прочностные качества фибр.

2 – величина повышения прочности фибробетонов, изготовленных по челночной технологии по сравнению с прочностью фибробетонов, изготовленных по обычной технологии, находилась примерно в одних и тех же пределах практически независимо от режима челночной технологии.

3 - превышение прочности фибробетонов, изготовленных по челночной технологии над прочностью фибробетонов, изготовленных по обычной технологии, растет с увеличением возраста бетона вплоть до 365 суток при любом режиме челночной технологии, что объясняется упорядочением продолжающихся процессов гидратации в цементном камне в течение всего этого периода.

4 – относительное превышение прочности фибробетонов, изготовленных по челночной технологии над прочностью фибробетонов, изготовленных по обычной технологии, несколько больше при осевом растяжении, чем при осевом сжатии, хотя в целях упрощения расчетных рекомендаций их можно принять одинаковыми.

Предельные деформации (соответствующие максимальной прочности) фибробетонов как при осевом сжатии, так и при осевом растяжении демонстрировали обратную картину – у фибробетонов, изготовленных по челночной технологии, по сравнению с фибробетонами, изготовленными по обычной технологии, они снижались, причем во все контрольные сроки твердения.

Так, при 7 сутках предельные деформации при осевом сжатии εbR у фибробетонов, изготовленных по челночной технологии они были меньше, чем у фибробетонов, изготовленных по обычной технологии – на 7,7…9,3%. К 28 суткам эта разница составила 10,1…12,9%, к 90 суткам – 12,2…14,5% и на 365 сутки – 14,8…15,6% соответственно, причем независимо от режима челночной технологии.

Указанные тенденции характерны и для предельных деформаций и при осевом растяжении εbtR у фибробетонов, изготовленных по челночной и обычной технологиям.

Начальный модуль упругости при сжатии Еb и растяжении Еbt у фибробетонов, изготовленных по челночной технологии практически при всех ее режимах и во все сроки твердения был одинаков и до 9,9…11,1% выше, чем у фибробетонов, изготовленных по обычной технологии.

Повышение начального модуля упругости объяснялось повышением прочности и уменьшением предельных деформаций фибробетонов, изготовленных по челночной технологии по сравнению с теми же характеристиками фибробетонов, изготовленных по обычной технологии, что смещало вверх и влево максимум на диаграмме «напряжения-деформации».

Диаграммы деформирования «напряжения-деформации» – для них при сжатии и при растяжении фибробетонов, изготовленных по челночной технологии по сравнению с фибробетонами по обычной технологии, принятых за эталонные, при всех сроках твердения характерны уже упомянутые выше особенности (рис.3): максимум смещается вверх и влево; угол подъема в начале координат растет; увеличивается подъемистость диаграммы в восходящей ветви.

В целом же очевидно, что при изготовлении по челночной технологии независимо от ее режима становится возможным получение фибробетонов улучшенной структуры и с более высокими физико-механическими характеристиками.

3. Предложения по аналитическому описанию характеристик фибробетонов при челночной технологии в различные сроки твердения сводятся к рекомендациям по аналитическому описанию коэффициентов изменения их прочностных и деформативных характеристик в зависимости от возраста бетона ввиде:

K = f (t), (1)

где f – соответствующая функция; t – возраст фибробетонов.

За единую базовую функцию примем зависимость П. Сарджина, рекомендованную ЕКБ-ФИП для описания диаграмм деформирования бетона:

, (2)

, (2)

где XR, YR – координаты максимума графика функции (2) в абсолютных показателях; К – управляющий параметр, влияющий на форму графика функции (2), трансформирующегося в прямую (К=1), квадратичную параболу (К=2) и действительную ветвь квадратичной гиперболы (1<K<2 и K>2).

В качестве функции Y/YR в выбранной нами функции (2) выступают приращения D прочностных Rb, Rbt и деформативных εbR, εbtR характеристик, а также начального модуля упругости Eb=Ebt фибробетонов, приготовленных по челночной технологии, а в качестве аргумента Х/XR – относительный возраст фибробетона (t/28).

Статистическая обработка полученных результатов позволила определить значения значений управляющих параметров К для прочностных Rb, Rbt , деформативных εbR, εbtR характеристик и начального модуля упругости Eb=Ebt фибробетонов, изготовленных по челночной технологии и свести их в таблицу 3. При этом выяснилось, что значения К для всех указанных параметров при сжатии и растяжении близки между собой, что дало основание рекомендовать для расчетов единые значения К при сжатии и растяжении.

Таблица 3

Функции, аргументы и значения параметров зависимости (2) для определения прочностных и деформативных характеристик фибробетонов при челночной технологии изготовления и в разные сроки твердения

|

Вид бетона |

Вид |

Функция |

Аргумент |

Значения параметра К |

|

Фибробетон по челночной технологии |

KR= f (t) |

KR |

t |

|

|

KεR= f (t) |

KεR |

t |

|

|

|

KE= f (t) |

KE |

t |

|

Анализ показал хорошую сходимость разработанных теоретических рекомендаций с нашими экспериментальными результатами.

4. Аналитическое описание диаграмм деформирования "напряжения-деформации" фибропенобетонов, изготовленных по челночной технологии и сроках твердения, и их взаимосвязь при сжатии и растяжении.

Одной из наиболее удобных и распространенных в мире зависимостей является функция, предложенная П. Сарджином, и рекомендованная ЕКБ-ФИП для расчетов железобетонных конструкций:

, (3)

, (3)

где R и εR – максимальная прочность и соответствующие ей деформации на сжатие или растяжение; К=εRЕ/R – численный параметр, равный отношению начального Е (касательного) модуля упругости к предельному (секущему) модулю упругости R/εR в момент достижения максимума функции (5) с координатами R и εR.

В тех же рекомендациях предлагалось принимать диаграммы деформирования бетона при сжатии "σb-εb" и при растяжении "σbt-εbt" подобными, имеющими одинаковый начальный Еb=Еbt и секущий модуль упругости Rb/εbR = Rbt/εbtR , как и параметр К.

В целях единообразия предлагаемых расчетных зависимостей, применим единые функции (2)–(3) как для оценки изменения прочностных и деформативных характеристик, так и для описания диаграмм деформирования фибробетона в различные сроки твердения при сжатии и растяжении.

В целом, порядок расчетной оценки изменения свойств фибробетона при челночной технологии имеет вид.

На первом этапе определяется изменение прочностных ΔRb и ΔRbt и деформативных ΔεbR, ΔεbtR, ΔЕb, ΔЕbt при необходимых температурах воды затворения и сроках твердения при сжатии и растяжении – по зависимости (2) и табл. 3.

На втором этапе для описания диаграмм "σ-ε" фибробетона при челночной технологии и сроках твердения при сжатии и растяжении в различные сроки твердения используется функция (3) с подстановкой в нее вместо R и εR соответственно (Rb + ΔRb); (ε + ΔεbR); ΔЕb, при сжатии и (Rbt + ΔRbt); (εbtR + ΔεbtR); ΔЕbt при растяжении, при этом параметр К:

![]() (4)

(4)

Анализ показал хорошую сходимость опытных и расчетных результатов.

Взаимосвязь изменения диаграмм деформирования фибробетонов при сжатии и растяжении наиболее просто и достоверно отражена в уже упоминавшихся рекомендациях ЕКБ – ФИП - в них принимается равенство начальных модулей упругости при сжатии и растяжении Eb = Ebt, то есть касательных к диаграммам “σb -εb” и “σbt - εbt” в начале координат и рекомендуется одинаковое значение параметра при сжатии и растяжении

![]() (5)

(5)

то есть секущих в точках максимумов диаграмм “σb -εb” и “σbt - εbt”, а также дается одинаковая функция “σ -ε” при сжатии и растяжении – формула (3).

Тем самым диаграммы при сжатии и растяжении предполагаются подобными.

Анализ полученных нами опытных данных выявил дополнительные факты взаимосвязи изменения диаграмм “σ-ε” фибробетонов, приготовленных по челночной технологии, при сжатии и растяжении.

Это касается координат максимумов диаграмм “σb -εb” и “σbt -εbt” при каждом определенном сроке твердения - оказалось, что они лежат при сжатии и растяжении на одной прямой, проходящей через начало координат графика.

То есть, подобие диаграмм “σb -εb” и “σbt -εbt” имеет место и для фибробетонов, приготовленных по челночной технологии, при сжатии и растяжении в одинаковые возрасты твердения.

4. Нормативные и расчетные характеристики фибропенобетона при челночной технологии. После установления изменения характеристик фибробетонов при челночной технологии необходимы рекомендации по расчетному определению их нормативных и расчетных сопротивления для расчета по предельным состояниям I и II групп.

Для этого необходима определенная статистика, основанная на большом количестве экспериментальных данных.

С этой целью нами были проведены дополнительные экспериментальные исследования – изготовлено и испытано 80 кубов размером 10х10х10см из фибробетона, приготовленного по челночной технологии, из которых по 40 испытывались на осевое сжатие и растяжение при раскалывании.

По результатам статистической обработки опытных данных были определены нормативные сопротивления сжатию и растяжению при надежности 0,95. Их значения, являющиеся одновременно расчетными сопротивлениями для предельных состояний второй группы Rb,ser и Rbt,ser для фибробетонов класса В 30 с процентом фибрового армирования µ=4% приводятся в таблице 4.

Расчетные сопротивления фибробетонов для предельных состояний первой группы Rb и Rbtполучали как частное от деления нормативных сопротивлений сжатию и растяжению на соответствующие коэффициенты надежности по бетону при сжатии ![]() bc = 1,3 и при растяжении

bc = 1,3 и при растяжении![]() bt = 1,5.

bt = 1,5.

При расчете и проектировании фибробетонных элементов необходимо учитывать также деформативность тяжелых фибробетонов.

Для них при µ=4%, при обычной технологии изготовления предельную сжимаемость можно принимать при кратковременном нагружении равной 260 . 10-5 , а предельную растяжимость - 30 . 10-5. Другими словами, предельная сжимаемость увеличивается в 1,3 раза, а предельная растяжимость - в 1,5 раза по сравнению с нормированными значениями для бетона без фибр.

Для тяжелых же фибробетонов при µ=4%, при челночной технологии изготовления предельную сжимаемость можно принимать при кратковременном нагружении равной 235 . 10-5 , а предельную растяжимость - 27 . 10-5. Другими словами, предельная сжимаемость и растяжимость фибробетонов при челночной технологии снижается на 10% по сравнению с обычной технологией.

Таблица 4

Нормативные и расчетные характеристики фибробетона класса В 5 при челночной технологии с процентом фибрового армирования µ=4%

|

Вид сопротивления |

Нормативные и расчетные характеристики, МПа |

||

|

нормативные |

расчетные |

начальные |

|

|

Сжатие |

29,7 |

22,8 |

3,57 |

|

Растяжение |

3,0 |

2,0 |

3,57 |

5. Выводы

1.Проведенные экспериментальные исследования фибробетонов класса В 30, изготовленных по предложенной челночной технологии, выявили, что они имеют лучшие конструктивные характеристики по сравнению с фибробетонами, изготовленными по обычной технологии.

2.Установлено, что у фибробетонов класса В 30, изготовленных по челночной технологии, в возрасте 28 суток –увеличивается прочность на осевое сжатие – до 10,1% ; прочность на осевое растяжение – до 11,1%; модуль упругости – до 12,9%; уменьшаются предельные деформации – до 12,8%.

3.Выявлено, что изменение характеристик фибробетонов, изготовленных по челночной технологии, продолжается и стабилизируется к возрасту 365 сут.

4. Предложены расчетные рекомендации для учета изменения прочностных и деформативных характеристик фибробетонов, изготовленных по челночной технологии, в возрасте 7,28,90,365 суток при осевом сжатии и растяжении, определены их параметры и коэффициенты.

4. Выявлено изменение диаграмм деформирования «напряжения-деформации» фибробетонов, изготовленных по челночной технологии, в возрасте 7,28,90,365 суток при осевом сжатии и растяжении.

5.Предложено использовать для расчетного описания диаграмм деформирования «напряжения-деформации» в любом возрасте при осевом сжатии и растяжении формулу ЕКБ-ФИП с учетом разработанных рекомендаций по оценке изменения их прочностных и деформативных характеристик.

6. Выявлена взаимосвязь изменений характеристик и диаграмм деформирования фибробетонов, изготовленных по челночной технологии, в различном возрасте при осевом сжатии и растяжении. Предложена расчетная зависимость для описания этой взаимосвязи, имеющая в целях единообразия, одинаковый вид и структуру с расчетными рекомендациями, разработанными для характеристик фибробетона и его диаграмм деформирования.

7. По результатам статистической обработки опытных данных при надежности 0,95 определены и рекомендованы для применения при проектировании нормативные сопротивления на сжатие и растяжение Rbn и Rbtn фибробетона класса В 30, изготовленных по челночной технологии, при проценте фибрового армирования 4%, а также расчетные сопротивления для предельных состояний первой Rb и Rbt и второй группы Rb,ser и Rbt,ser.