Система диагностики технического состояния главного золотника и сервомотора электрогидравлического преобразователя системы управления открытием направляющего аппарата гидроагрегата Волжской ГЭС

Аннотация

Дата поступления статьи: 13.11.2013В статье рассматривается одна из проблем современных программно - технических комплексов для управления гидроагрегатами ГЭС, а именно отсутствие встроенных систем диагностики технического состояния различных узлов гидроагрегата. Представлен подход для реализации системы диагностики одного из наиболее важных узлов гидроагрегата - электрогидравлического преобразователя системы управления открытием направляющего аппарата. Приведены диагностические модели и базовые контрольные карты основных элементов электрогидравлического преобразователя, а именно главного золотника и сервомотора.

Ключевые слова: ГЭС, гидроагрегат, диагностика, моделирование, контрольные карты, электрогидравлический преобразователь.

05.13.01 - Системный анализ, управление и обработка информации (по отраслям)

05.13.18 - Математическое моделирование, численные методы и комплексы программ

С активным внедрением за последние несколько лет подсистем группового регулирования активной мощности (далее ГРАМ), на большинстве ГЭС РФ, в том числе и на Волжской ГЭС возросли требования к надежности работы основного энергогенерирующего оборудования ГЭС – гидроагрегатов.

Немаловажным фактором, оказывающим влияние на надежность работы гидроагрегата является износ его основных узлов.

Эксплуатационный износ узлов гидроагрегата негативно сказывается на работе всего гидроагрегата, приводя к снижению точности открытия направляющего аппарата и поворота лопастей рабочего колеса, регулированию частоты и активной мощности гидроагрегата, индексного КПД гидроагрегата. Так же чрезмерный износ может привести к возникновению неисправности или к серьезной аварии.

Наличие аварийной ситуации неизбежно влечет за собой останов гидроагрегата для проведения ремонтных работ, которые в зависимости от сложности возникшей неисправности могут занять от 3-х дней до нескольких недель. Останов гидроагрегата повлечет за собой затраты, связанные с ремонтными работами и потерями от недополученной прибыли.

Одним из способов повышения надежности работы гидроагрегатов является использование систем диагностики технического состояния его узлов. Но система управления гидроагрегатами Волжской ГЭС, на базе программно-технического комплекса (далее ПТК) "Овация", не имеет встроенных систем диагностики гидроагрегата, за исключением подсистемы виброконтроля.

В ПТК осуществляется измерение и запись в архив большого количества текущих значений параметров гидроагрегата. На основе этих данных можно расширить возможности ПТК, а именно внедрить систему диагностики технического состояния узлов гидроагрегата.

Для системы диагностики, из всех узлов гидроагрегата, можно выделить один из основных - это направляющий аппарат, а точнее систему управления его открытием.

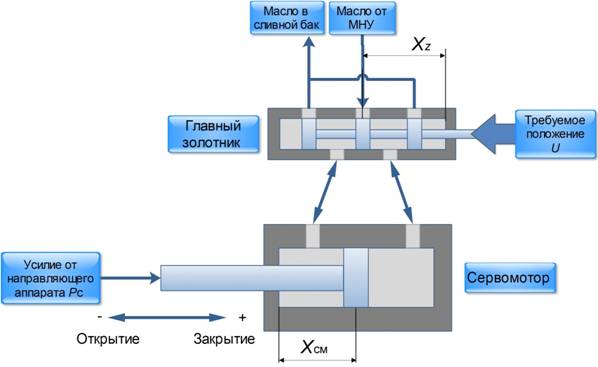

Основной элемент системы управления открытием НА – электрогидравлический преобразователь (далее ЭГП), состоящий из главного золотника (далее ГЗ) и сервомотора (рис.1) [1, 2]. Выход из строя или чрезмерный износ одного из элементов ЭГП, может повлечь за собой серьезные последствия, сказывающиеся на точности поддержания полезной мощности гидроагрегата, скорости вращения ротора и соответственно его КПД, а так же привести к серьезной аварии.

Рис. 1 - Упрощенная схема ЭГП

Наличие системы диагностики позволит информировать инженера о возникновении и развитии неисправностей в ЭГП, для своевременного устранения возникающих неисправностей до того момента когда они станут причинами серьезной аварии.

Процесс диагностирования принято разделять на две стадии: обнаружение изменений в диагностируемом оборудовании и локализация этого изменения. Для каждой из этих стадий существует большое количество методов [4 ,5 ].

В рассматриваемом случае для стадии обнаружения изменений предложен метод на основе анализа математических моделей двух элементов ЭГ: ГЗ (1) и сервомотора (2), которые были получены на основе уравнений динамики сервомотора и главного золотника, с учетом действующих на них сил[2,6].

(1)

(1)

где ![]() – положение золотника, мм;

– положение золотника, мм; ![]() – скорость перемещения золотника, мм/с;

– скорость перемещения золотника, мм/с; ![]()

![]() – ускорение золотника при перемещении, мм/с2; Q – расход рабочей жидкости; U– сигнал управления на главный золотник, мм;

– ускорение золотника при перемещении, мм/с2; Q – расход рабочей жидкости; U– сигнал управления на главный золотник, мм; ![]()

![]() - диагностические коэффициенты математической модели главного золотника.

- диагностические коэффициенты математической модели главного золотника.

![]() (2)

(2)

где ![]() - диагностические коэффициенты математической модели сервомотора;

- диагностические коэффициенты математической модели сервомотора; ![]() – внешняя сила, действующая на шток сервомотора Н;

– внешняя сила, действующая на шток сервомотора Н;

![]() – положение сервомотора, мм;

– положение сервомотора, мм; ![]() - скорость перемещения штока сервомотора мм/с;

- скорость перемещения штока сервомотора мм/с; ![]() – ускорение при перемещении сервомотора, мм/с2

– ускорение при перемещении сервомотора, мм/с2 ![]() - третья производная по перемещению штока сервомотора мм/с3.

- третья производная по перемещению штока сервомотора мм/с3.

В математических моделях ГЗ и сервомотора анализу будут подвергаться их коэффициенты ![]() и

и ![]() , которые в системах диагностики принято называть – диагностическими коэффициентами. Оценка данных коэффициентов осуществляться в режиме реального времени. При этом каждый из коэффициентов математических моделей обладает определенными диагностическими признаками, которые представлены в таблицах 1 и 2 [3, 4].

, которые в системах диагностики принято называть – диагностическими коэффициентами. Оценка данных коэффициентов осуществляться в режиме реального времени. При этом каждый из коэффициентов математических моделей обладает определенными диагностическими признаками, которые представлены в таблицах 1 и 2 [3, 4].

Таблица 1 - Признаки неисправностей главного золотника

Коэффициент |

Диагностический признак |

|

|

Указывает на наличие утечек в ГЗ за счет механического износа уплотнений или золотниковой пары. |

|

|

Указывает на наличие залипания или перекоса ГЗ, а также образование задиров, налипания металлической крошки на кромки золотниковых пар или на наличие примесей в гидравлической жидкости. |

|

|

Указывает на возможные проблемы с катушкой управления, а так же с потерей скорости перемещения ГЗ из-за наличия воздуха или воды в гидравлической жидкости. |

Таблица 2 - Признаки неисправностей сервомотора

Коэффициент |

Диагностический признак |

|

|

Указывает на износ манжет на поршне и уплотнений стакана. |

|

|

Указывает на наличие включений воздуха или воды в гидравлической жидкости, а так же чрезмерное повышение ее температуры. |

|

|

Указывает на наличие перекоса оси сервомотора, налипания металлической крошки на поршень или на наличие примесей в гидравлической жидкости. |

Продолжение таблицы 2

|

|

Указывает на наличие неисправностей в механизме открытия НА (заедание регулирующего кольца или звеньев кулисного механизма). |

|

|

Указывает на возможные утечки гидравлической жидкости в питающей линии между золотником и сервомотором, а так же на внутренние неисправности главного золотника. |

Для второй стадии диагностики, в большинстве случаев, используются контрольные карты представляющие собой графические средства анализа с использованием статистических данных. На карте отображают правила принятия решения о том, находится ли процесс «под контролем» или нет. Например, c использованием верхнего и нижнего контрольного предела. До тех пор пока статистика диагностического коэффициента, откладываемая на этом графике, попадает в интервал между двумя указанными пределами, процесс считается находящимся под статистическим контролем [7,8].

Если наносимая на график статистика превышает контрольный предел, принимается решение о том, что процесс находится «вне (статистического) контроля». Пересечение контрольного предела указывает на аномальное явление, которое может быть прослежено до какой-либо неполадки. Даже скопление чрезмерного числа точек по одну сторону от центральной линии может рассматриваться как некий сдвиг нормального хода процесса. В работе предлагается использовать контрольные карты Шухарта для индивидуальных значений. В качестве индивидуальных значений выступают диагностические коэффициенты, полученные из математических моделей ГЗ и сервомотора в режиме реального времени.

Выбор карт индивидуальных значений обусловлен тем, что диагностические коэффициенты формируются в реальном времени и возможность формирования рациональных подгрупп с определенной выборкой в каждой подгруппе может привести к ложным срабатываниям диагностического анализа [7].

Исходя из условий протекающих процессов в диагностируемом ГЗ и сервомоторе (частые переходные процессы, пуски и остановы) контрольные границы необходимо откорректировать под нормальные условия работы диагностируемых узлов. Так же при установке контрольных пределов необходимо учесть погрешность определения диагностических коэффициентов, так как они рассчитываются косвенным путем на основе измеренных значений, согласно (3) [9].

(3)

(3)

где d (y) - погрешность определения переменной косвенным методом; d (x) - погрешность определения переменной связанной с y; ![]() - частная производная известной зависимости между x и y.

- частная производная известной зависимости между x и y.

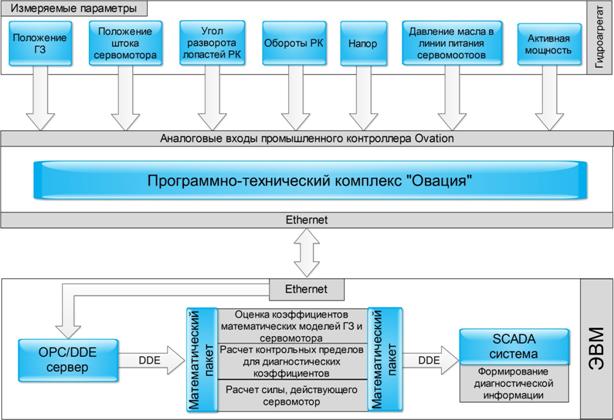

Реализация системы диагностики заключается в прямом подключении к системе управления ГА через Ethernet по ip – адресу с ЭВМ, подключенного к сети ПТК (рис.2).

Рис. 2 - Макет системы диагностики технического состояния

Необходимые параметры считываются в реальном времени из системы управления гидроагрегатом по сети Ethernet с помощью ОРС/DDE – сервера, поставляемого с ПТК "Овация" в базовом пакете программного обеспечения.

Измерительная информация передается в математический пакет по протоколу DDE. В математическом пакете предварительно осуществляется фильтрация входной измерительной информации от выбросов и провалов, а так же реализована защита от обрыва (пропажи) сигнала. После прохождения алгоритмов защиты осуществляется оценка коэффициентов моделей ГЗ и сервомотора, расчет усилия действующего на сервомотор со стороны НА, а так же расчет контрольных пределов для диагностических коэффициентов [10].

Полученные диагностические коэффициенты передаются по протоколу DDE в SCADA систему для формирования диагностической информации на мониторе реального времени. Так же в SCADA системе можно реализовать автоматическое ведение диагностического архива и формирование диагностических отчетов. Архив с накопленной диагностической информацией, в будущем, позволит улучшить систему диагностики путем корректировки математических моделей и контрольных пределов.

В качестве математических пакетов возможно использование пакетов MathCAD, Matlab, SciLab, а SCADA-систем TRACE MODE, Master Scada, WinCC или любые аналогичные программные средства.

Диагностирование создает условия для значительного повышения срока эксплуатации сервомотора и главного золотника, благодаря сокращению времени на его техническое обслуживание и ремонт, тем самым уменьшая затраты на эксплуатацию и исключая аварийные ситуации.

Внедрение системы диагностики позволит увеличить межремонтный интервал узлов управления открытием направляющего аппарата за счет прогнозирования их технического состояния. Так же своевременное обнаружение и устранения неисправностей позволит устранить влияние неисправностей на КПД гидроагрегата.

В дальнейшем разработанную систему диагностики можно распространить на другие узлы, формируя полноценную систему диагностики всего гидроагрегата.

Список литературы:

- Штерн Е.П., Гильперин М.И. Справочник по эксплуатации и ремонту гидротурбинного оборудования. М.: Энергоатомиздат, 1985. 368 с.

- Башта Т.М., Руднев С.С., Некрасов Б.Б. Гидравлика, гидромашины и гидропривод: учебник для машиностроительных вузов. М.: Машиностроение, 1982. 423 с.

- Сырицын, Т.А. Эксплуатация и надежность гидро– и пневмоприводов / Т.А. Сырицын – М.: Машиностроение, 1990. – 248 с.

- Iserman, R. Fault–diagnosis applications. Model–based condition monitoring: actuators, drives, machinery, plants, sensors and fault–tolerant systems. New York: Springer. 2011. p. 354

- Синельщиков П.В., Новожилов А.С. Использование непрерывного вейвлет преобразования для диагностирования электроприводной арматуры // «Инженерный вестник Дона», 2009, №1. – Режим доступа: http://www.ivdon.ru/magazine/archive/n1y2009/109 (доступ свободный) – Загл. с экрана. – Яз. рус.

- Савчиц, А.В. Система адаптивного управления и диагностики сервомоторов направляющего аппарата гидроагрегата с поворотно-лопастной турбиной [Электронный ресурс] / С.А. Браганец, А.С. Гольцов, А.В. Савчиц // «Инженерный вестник Дона», 2013, №3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2013/1807 (доступ свободный) – Загл. с экрана. – Яз. рус.

- ГОСТ Р 50779.42 – 99 Статистические методы. Контрольные карты Шухарта. М.: Изд-во стандартов, 1999. 36 c.

- Montgomery, D.С. Introduction to Statistical Quality Control, 7th edition. New York: John Wiley & Sons, 2013. p. 754

- Метрологическое обеспечение и эксплуатация измерительной техники/Г.П. Богданов и др. – М.: Радио и связь, 1990. – 240 с.

- Савчиц, А.В. Повышение надёжности измерительной информации / С.А. Браганец, А.В. Савчиц, Б.Г. Севастьянов // Промышленные АСУ и контроллеры. – 2011. – № 2. – с. 46 – 49.